Ведущие Алюминий плакированный стальной сердечник алюминиевый прядь

В последние годы наблюдается растущий интерес к композитным материалам, особенно в области кабельной промышленности. Часто говорят о легкости и прочности, но многие упускают из виду нюансы соединения алюминиевого плакированного стального сердечника и алюминиевой пряди. Здесь не просто соединение двух материалов, а целый комплекс инженерных решений, требующих глубокого понимания процессов и материалов. Начнем с того, что часто встречается упрощенный подход, и это, как правило, приводит к проблемам с долговечностью и надежностью кабеля. Поэтому я хотел бы поделиться своим опытом и наблюдениями, основанными на практической работе с подобными продуктами.

Основные проблемы и распространенные ошибки

Самая распространенная проблема, с которой сталкиваются производители – это коррозия на границе между алюминиевым плакированием и стальным сердечником. Это происходит из-за электрохимической несовместимости металлов и может существенно сократить срок службы кабеля. Кроме того, неправильный подбор алюминиевой пряди, ее механические свойства и методы соединения, приводят к снижению прочности и гибкости кабеля, а также к ухудшению его электрических характеристик. Иногда, в погоне за экономией, используют некачественный алюминий плакированный стальной сердечник, что, естественно, не оставляет шансов на долгосрочную эксплуатацию.

Я видел случаи, когда производители пытались использовать просто механическое соединение – просто скручивание алюминиевой пряди вокруг стального сердечника. Это, как правило, приводит к растрескиванию плакировки и, как следствие, к пробою кабеля. Нужны специальные методы соединения, обеспечивающие плотный и надежный контакт между материалами. Иначе все усилия по оптимизации дизайна кабеля будут напрасными. К сожалению, не все производители осознают всю серьезность этих вопросов.

Влияние процесса плакировки

Качество плакировки - это один из ключевых факторов. Слишком тонкий слой плакировки, либо дефекты в процессе плакировки, могут привести к коррозии и снижению адгезии. В нашем опыте, использование современных методов плакировки, таких как вакуумная плакировка, позволяет получить более равномерный и прочный слой, что значительно повышает надежность соединения. Рассматривали вариант использования электролитического покрытия, но результат оказался менее стабильным в долгосрочной перспективе.

Мы работали с одним проектом, где производитель использовал старый технологический процесс плакировки. Результат был плачевным – кабели быстро выходили из строя, и клиенты жаловались на многочисленные поломки. Пришлось пересмотреть весь технологический цикл, в том числе и процесс плакировки. Это стоило времени и денег, но в конечном итоге привело к повышению качества продукции и удовлетворению клиентов. Это доказывает, что вложенные в качественное оборудование и передовые технологии средства окупаются.

Выбор и характеристики алюминиевой пряди

Выбор правильной алюминиевой пряди – это не менее важная задача, чем выбор стального сердечника и процесса плакировки. Необходимо учитывать механические свойства пряди, ее устойчивость к коррозии, а также ее электропроводность. Мы предпочитаем использовать алюминиевые пряди с высокой степенью чистоты и специальной обработкой поверхности, что обеспечивает лучшее сцепление с плакировкой. В некоторых случаях, используем пряди с добавлением других металлов для улучшения их прочности и коррозионной стойкости.

Важно понимать, что разные производители алюминиевой пряди могут использовать разные технологии производства, что влияет на их свойства. Необходимо проводить тщательное тестирование пряди перед использованием в производстве кабелей, чтобы убедиться в ее соответствии требованиям. Например, мы проводим испытания на растяжение, изгиб, коррозионную стойкость и электропроводность. Также учитывается площадь поперечного сечения пряди и ее диаметр. Это все влияет на характеристики конечного продукта.

Альтернативные варианты соединений

Помимо прямого механического соединения, существуют и другие варианты соединения алюминиевой пряди со стальным сердечником. Например, использование эпоксидных смол или других адгезивов. Однако, необходимо учитывать, что эти методы могут усложнить технологический процесс и увеличить стоимость производства. В некоторых случаях, они могут быть оправданы, например, при необходимости обеспечить дополнительную защиту от коррозии. Компания **ООО Хэнань Хунтун Кабель** использует различные подходы, выбирая оптимальное решение для каждого конкретного случая.

Мы экспериментировали с использованием термопластичных материалов для соединения пряди и сердечника. Результаты были неоднозначными – термопласты не всегда обеспечивали достаточную прочность соединения при высоких температурах и нагрузках. В конечном итоге, мы вернулись к более традиционным методам соединения, но с использованием более качественных адгезивов и современных технологий плакировки. Этот опыт показал, что не всегда стоит слепо следовать новым тенденциям, нужно тщательно оценивать их практическую применимость.

Контроль качества и испытания

Строгий контроль качества на всех этапах производства – это залог надежности и долговечности кабеля. Мы используем современное оборудование для контроля качества плакировки, механических свойств пряди и соединения. В частности, мы проводим ультразвуковой контроль плакировки для выявления дефектов и трещин, а также испытания на растяжение и изгиб для оценки прочности и гибкости кабеля. В компании **ООО Хэнань Хунтун Кабель** это является обязательным условием.

Важно не только проводить испытания на конечном этапе производства, но и проводить их на промежуточных этапах. Например, мы проводим испытания на сцепление плакировки со стальным сердечником после каждого этапа плакировки. Это позволяет выявить дефекты на ранней стадии и предотвратить их дальнейшее развитие. Мы считаем, что только такой комплексный подход к контролю качества позволяет гарантировать надежность и долговечность наших кабелей.

Будущие тенденции

В будущем, я думаю, будет расти спрос на более легкие и прочные кабельные решения. Это будет стимулировать развитие новых технологий производства алюминий плакированный стальной сердечник. В частности, мы ожидаем появления новых материалов для плакировки и пряди, а также новых методов соединения, которые будут обеспечивать еще более высокую надежность и долговечность кабелей. Изучаем возможности использования новых полимерных композитов для повышения прочности и устойчивости к коррозии.

Еще одним важным направлением развития является использование автоматизированных систем контроля качества. Это позволит повысить эффективность производства и снизить количество брака. Мы уже начали внедрять такие системы в нашем производстве и ожидаем, что они принесут значительную экономию средств. Стремление к постоянному совершенствованию и внедрению новых технологий – это залог успеха в конкурентной борьбе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи -

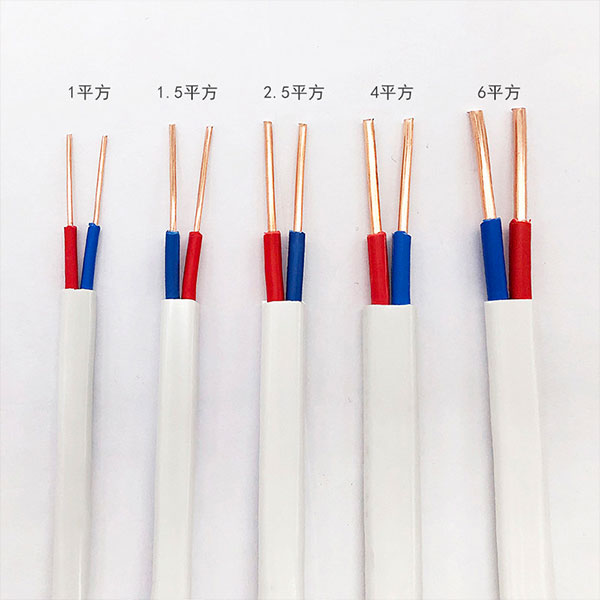

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях -

Кабель с минеральной изоляцией в алюминиевой оболочке

Кабель с минеральной изоляцией в алюминиевой оболочке -

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования.

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования. -

Кабель с медным сердечником и оболочкой из оксида магния

Кабель с медным сердечником и оболочкой из оксида магния -

Кабель предварительного ответвления

Кабель предварительного ответвления -

Провод в параллельной оболочке BLVVB: алюминиевый сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях

Провод в параллельной оболочке BLVVB: алюминиевый сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях -

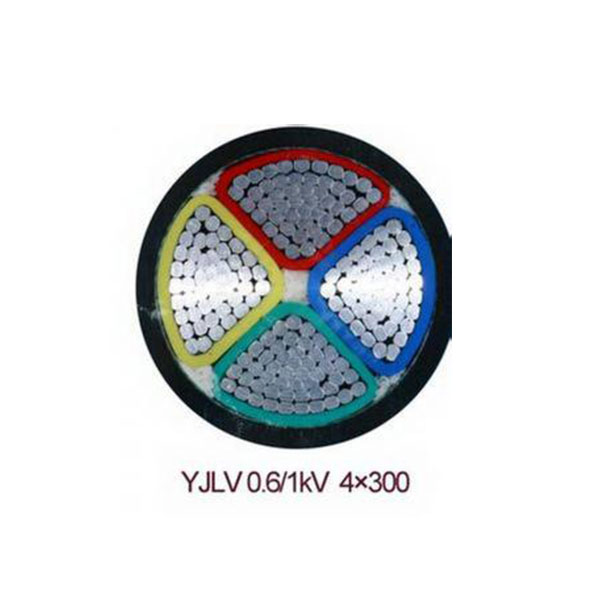

Силовой кабель низкого напряжения с алюминиевой жилой

Силовой кабель низкого напряжения с алюминиевой жилой -

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания -

Связанные кабели

Связанные кабели -

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения -

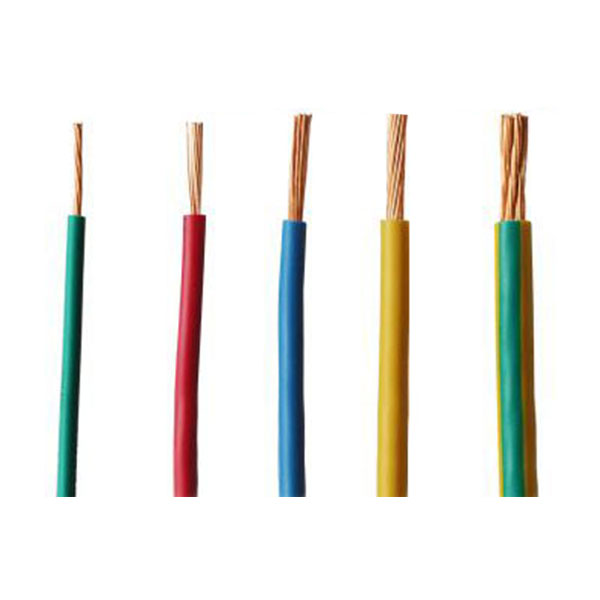

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д.

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д.

Связанный поиск

Связанный поиск- Оптовые электрические проволоки износа производителей

- Резиновый кабель для сварочного аппарата (медный сердечник) Поставщики

- Два провода основные покупатели

- Огнеупорный кабель kpseng Производители

- Наземный 1 завод

- Китай изоляции провода цены

- Высокое качество медь электрическая проводка

- Китай Медный шнур питания vvgng производителей

- Оптовая Электрический провод 1

- Дешевые производители медных электрических проводов