Ведущий силовой кабель

Когда говорят про ведущий силовой кабель, многие сразу представляют себе просто мощный провод для передачи энергии. Но в реальности, особенно на крупных объектах вроде промзон или при подключении целых цехов, всё упирается в детали, которые в каталогах часто мельком проходят. Самый частый промах — считать, что главное это сечение, а всё остальное ?подберём по месту?. На деле, если не учесть, скажем, групповую прокладку и возможный нагрев, даже кабель с запасом по току может стать проблемой. У нас был случай на одной из площадок — положили в лотке несколько линий АВВГ, вроде бы всё по нормам, но летом при пиковой нагрузке начали плавиться изоляционные оболочки на стыках. Оказалось, при проектировании не учли коэффициент снижения тока для пучковой прокладки, и кабель работал на пределе. После этого всегда смотрю не только на цифры в паспорте, но и на реальные условия монтажа.

Что скрывается за маркировкой и конструкцией

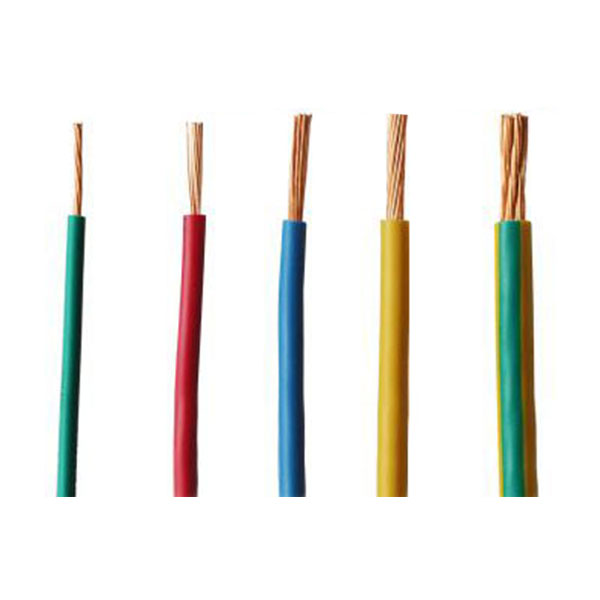

Возьмём, к примеру, кабели типа ВВГ или АВВГ. Буквы — это, конечно, основа, но толщина изоляции, материал оболочки, даже способ скрутки жил — всё это влияет на поведение в разных средах. В сухих помещениях, может, и не критично, но как только речь заходит о сырых подвалах или цехах с агрессивной средой, начинаются нюансы. У ведущего силового кабеля для таких задач должна быть не просто поливинилхлоридная изоляция, а с повышенной стойкостью к маслам или химикатам. Часто встречал, что заказчики экономят на этом, выбирая стандартный вариант, а потом через пару лет меняют всю линию из-за трещин и потери свойств.

Ещё один момент — экранирование. Для линий, которые идут рядом с чувствительным оборудованием или в зонах с возможными помехами, экран это не опция, а необходимость. Но и тут есть подводные камни: экран из медной оплётки или фольги? Оплётка даёт лучшее заземление и механическую защиту, но дороже и сложнее в оконцевании. Фольга дешевле, но при частых изгибах может порваться. На одном из объектов по автоматизации пришлось перекладывать участок как раз из-за этого — фольга на сгибе дала микротрещину, появились наводки на датчики.

И конечно, сечение. Тут все смотрят таблицы, но я всегда советую делать запас, особенно для ведущих силовых кабелей, которые закладываются на долгий срок. Нагрузки имеют свойство расти, плюс возможные модернизации. Лучше сразу положить кабель на ступень выше, чем потом городить дополнительные линии или менять с большими затратами. Особенно это актуально для вводных распределительных устройств.

Прокладка: где теория расходится с практикой

В проектах всё красиво нарисовано: прямые трассы, аккуратные лотки. На месте же всегда есть ?но?. Например, необходимость обойти колонну или пройти через уже забитый кабелями канал. Здесь важно помнить про допустимые радиусы изгиба. Для кабелей большого сечения, тех же 240 мм2, это не просто рекомендация — если перегнуть, можно повредить жилы или изоляцию изнутри, и дефект проявится не сразу, а под нагрузкой.

Крепление — тоже тема. Кажется, что хомуты есть и ладно. Но если кабель висит свободно или, наоборот, перетянут, со временем это скажется. Особенно в вибрационных зонах, около работающих станков. Видел, как на старом заводе из-за постоянной вибрации хомуты перетёрли верхний слой оболочки, оголилась броня. Хорошо, что вовремя заметили при плановом обходе.

И про температурный режим при прокладке. Зимой, при минусе, ПВХ изоляция становится хрупкой. Если монтировать кабель без прогрева, можно получить микротрещины, которые потом приведут к пробою. Учились на своих ошибках — однажды в срочном порядке тянули линию в неотапливаемом цеху в феврале. Сэкономили время на прогреве, через полгода на том участке произошло замыкание. Вскрыли — изоляция в нескольких местах внутри лопнула.

Выбор поставщика: цена, качество и ожидания

Рынок сейчас заполнен предложениями, от известных брендов до малоизвестных производителей. С одной стороны, всегда хочется сэкономить, особенно на больших метражах. С другой — переделки обходятся в разы дороже. Поэтому я всегда стараюсь работать с проверенными компаниями, которые не только продают, но и могут предоставить полный пакет документов, включая протоколы испытаний. Один из таких примеров — ООО Хэнань Хунтун Кабель. Сталкивался с их продукцией на нескольких объектах. Завод, судя по информации, расположен в промышленной зоне в уезде Хуасянь (https://www.sjhtdl.ru). Основан в 2016-м, что не так давно, но для кабельной продукции важна стабильность параметров.

Что привлекло? В их ассортименте есть позиции, которые как раз подходят под задачи с ведущим силовым кабелем — с разным уровнем защиты, сечениями. Важный момент — наличие сертификатов, соответствующих нашим техническим регламентам. Не раз бывало, что привозят кабель, а по факту его характеристики ?плавают? от партии к партии. С этой компанией, по крайней мере в моём опыте, таких казусов не было. Кабель шёл ровный, маркировка чёткая, на барабанах без повреждений.

Конечно, не всё идеально. Были небольшие задержки с отгрузкой под заказ, когда нужна была нестандартная длина или особое экранирование. Но это, в общем-то, обычная история для многих поставщиков. Главное — качество самой продукции на выходе соответствовало заявленному. Для ответственных участков это ключевой фактор.

Неудачи и уроки: что бывает, когда что-то идёт не так

Расскажу про один неприятный опыт, не связанный напрямую с упомянутой компанией, но очень показательный. Заказывали партию кабеля для питания насосной станции. В спецификации было чётко указано требование по стойкости к влаге и ультрафиолету (для участка на улице). Пришёл кабель, визуально в порядке, документы в норме. Смонтировали. Через год на открытом участке оболочка начала трескаться и крошиться, жилы оголились. Причина — экономия производителя на добавках в ПВХ-компаунд для УФ-стабилизации. Спасовала гарантия, пришлось менять за свой счёт, да ещё и с простоем объекта.

Этот случай научил меня не доверять только бумагам. Теперь, если объект ответственный, обязательно запрашиваю образцы для проверки в независимой лаборатории, особенно на стойкость к внешним факторам. Да, это время и деньги, но в итоге выходит дешевле, чем авария и ремонт. Особенно это касается именно ведущих силовых кабелей, от которых зависит работа всего участка.

Ещё один урок — логистика и хранение. Как-то раз получили кабель, который явно хранился неправильно до отгрузки — барабаны были мокрыми, некоторые места с налётом. Пришлось организовывать внеплановую проверку мегомметром на всём протяжении, отбраковывать куски. С тех пор всегда оговариваю условия поставки и приёмки, смотрю на состояние упаковки при разгрузке.

Взгляд вперёд: на что обращать внимание сейчас

Сейчас много говорят про ?умные? сети и цифровизацию. Это касается и кабельного хозяйства. Для ведущего силового кабеля появляются дополнительные требования — например, встроенные датчики для мониторинга температуры в реальном времени (системы DTS). Пока это не массовое явление, но на критичных объектах, типа центров обработки данных или крупных подстанций, уже начинают применять. Интересная штука, но опять же — цена вопроса и сложность монтажа возрастают в разы.

Ещё тренд — экологичность материалов. Постепенно ужесточаются требования к утилизации, к содержанию галогенов в изоляции (на случай пожара). Возможно, скоро придётся чаще смотреть в сторону безгалогенных композиций, даже если они дороже. Это уже не просто технический, а скорее нормативный вопрос, но к нему нужно быть готовым.

В целом, работа с ведущим силовым кабелем — это постоянный баланс между стоимостью, надёжностью и требованиями проекта. Нет универсального решения, каждый объект требует своего подхода. Главное — не игнорировать мелочи, будь то способ прокладки или химический состав оболочки. Именно из этих мелочей и складывается бесперебойная работа линии на годы вперёд. А опыт, как водится, набирается через собственные шишки и внимательное отношение к деталям, которые в учебниках не всегда описаны.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах -

Стальная прядь

Стальная прядь -

Силовой кабель с алюминиевой жилой

Силовой кабель с алюминиевой жилой -

Кабель с медным сердечником и оболочкой из оксида магния

Кабель с медным сердечником и оболочкой из оксида магния -

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Силовой кабель YJV: для линий передачи и распределения электроэнергии в промышленных, коммерческих и гражданских зданиях

Силовой кабель YJV: для линий передачи и распределения электроэнергии в промышленных, коммерческих и гражданских зданиях -

Кабель связи

Кабель связи -

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи -

Многожильный алюминиевый провод со стальным сердечником

Многожильный алюминиевый провод со стальным сердечником -

Специальные кабели

Специальные кабели -

Проводник с алюминиевой жилой JKLYJ с изоляцией из сшитого полиэтилена для воздушных линий электропередачи

Проводник с алюминиевой жилой JKLYJ с изоляцией из сшитого полиэтилена для воздушных линий электропередачи

Связанный поиск

Связанный поиск- Высококачественный провод

- Знаменитый электрический провод

- Отличный электрический провод 2 цены

- Высококачественная проволока 3

- Знаменитый силовой кабель цены

- Обмоточный провод 0 2 завод

- Ведущие поставщики катушки проволоки

- Китай Электрический провод 1 завод

- Провод 8 Производители

- Высокое качество Провод 5 метров Основные страны-поставщики