Ведущий Электрический провод

Когда говорят ?ведущий электрический провод?, многие представляют себе просто кусок меди в пластиковой оболочке. На деле же — это ключевой элемент, от которого зависит не только передача энергии, но и безопасность, долговечность всей системы. Частая ошибка — выбирать по цене или внешнему диаметру, не вникая в состав сплава, качество изоляции и реальные условия эксплуатации. Сам на этом попадался в начале, пока не пришлось разбирать последствия на одном из объектов.

Что скрывается за маркировкой: личный опыт чтения ТУ

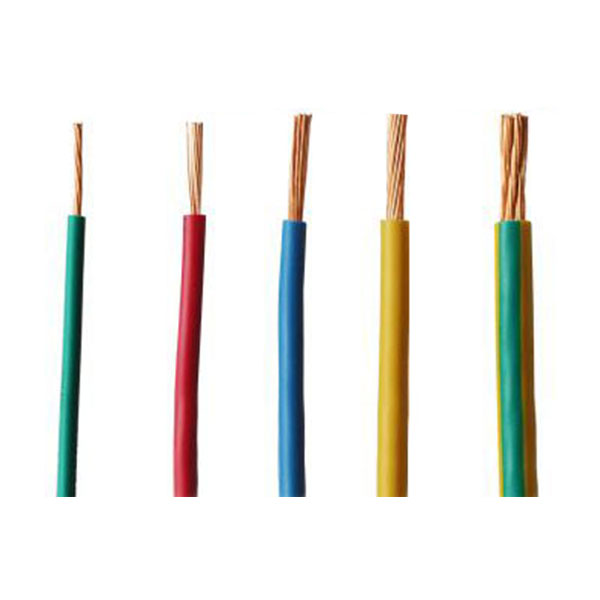

Раньше думал, что ГОСТ или ТУ — это для бумажной волокиты. Пока не столкнулся с партией провода, который на вид был идеальным, но через полгода в сыром помещении изоляция пошла трещинами. Оказалось, материал был рассчитан на сухие условия, а в документации мелкими буквами стояла оговорка. Теперь всегда смотрю не только на сечение, но и на тип изоляции — ПВХ, сшитый полиэтилен, резина — у каждого своя ?среда обитания?. Например, для стационарной прокладки в кабельных лотках мы часто используем ведущий электрический провод ВВГнг-LS, а для подвижных подключений — КГ. Разница принципиальная.

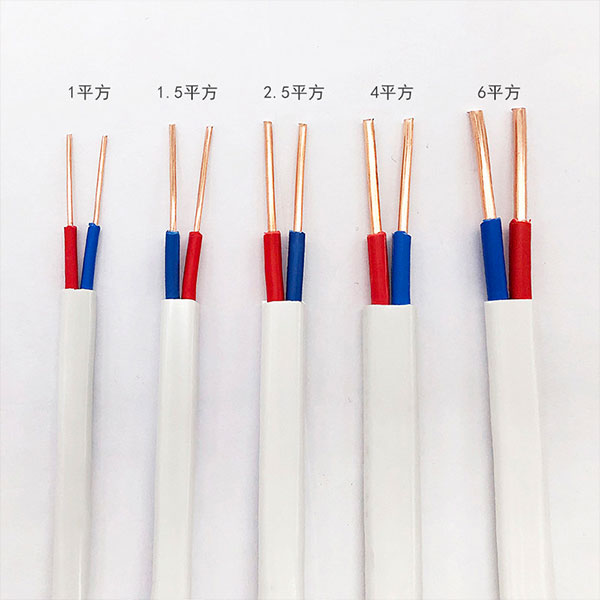

Ещё один момент — сечение жилы. Видел, как ?экономят?, беря алюминий вместо меди, а потом удивляются перегреву. Медь, конечно, дороже, но её проводимость и гибкость для ведущих линий часто критичны. Особенно в схемах с частыми пусковыми токами. Хотя для некоторых стационарных линий длиной в сотни метров алюминиевые сплавы с правильно подобранным сечением — вариант, но тут нужен точный расчёт, а не просто замена ?один к одному?.

Кстати, о гибкости. Многопроволочная жила (класс гибкости 5 и выше) кажется универсальным решением, но для винтовых клемм в некоторых распределительных щитах она не подходит — волоски ломаются, контакт ухудшается. Приходится либо опрессовывать наконечниками, что удорожает монтаж, либо изначально брать провод с моножилой для таких узлов. Мелочь, а влияет на надёжность.

Практические ловушки монтажа: от склада до объекта

Даже идеальный по документам провод можно испортить при транспортировке и хранении. Помню случай на стройке: кабель поставили под открытым небом, несколько недель шли дожди, потом его проложили в кабельный канал. Через месяц — короткое замыкание. Влага скопилась внутри изоляции, а при нагрузке начался процесс электролиза. Теперь всегда требую проверять упаковку барабанов и условия хранения перед приемкой. Особенно это касается ведущего электрического провода для внешней прокладки — он должен поставляться в герметичной обёртке.

Ещё одна частая проблема — радиус изгиба. В технической литературе пишут цифры, но на практике, когда кабельный лотк делает резкий поворот в углу помещения, монтажники часто его перегибают ?чтобы влезло?. Это не просто нарушение норм — это риск повреждения экрана или даже жилы. Для силовых линий высокого напряжения такой перегиб может привести к локальному перегреву. Приходится либо заказывать специальные угловые элементы, либо заранее планировать трассу с плавными поворотами.

Маркировка концов — кажется очевидным, но сколько раз видел, как на объекте после прокладки километров кабеля его концы просто висят без бирок. Потом поиск нужной линии занимает дни. Мы пришли к системе цветовой и цифровой маркировки сразу при размотке барабана, используя термоусадочные трубки с номерами. Это добавляет работы на старте, но экономит недели на пуско-наладке.

Выбор поставщика: когда документация и реальность сходятся

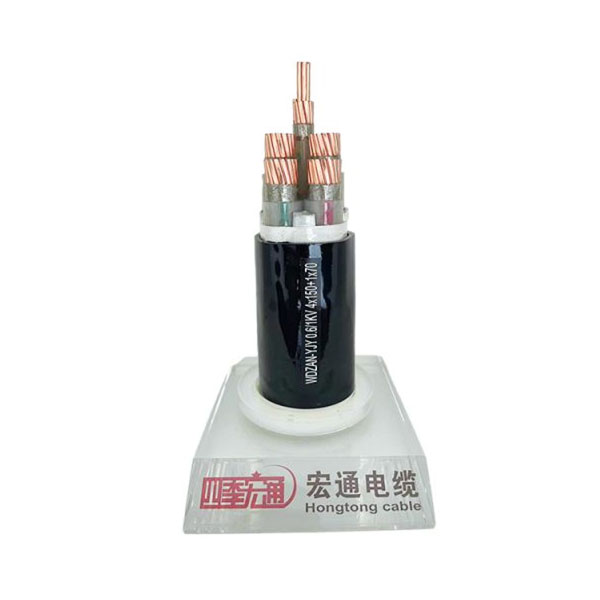

Рынок завален предложениями, но доверять можно не всем. Важно, чтобы производитель не только имел сертификаты, но и мог предоставить детальные отчёты по испытаниям, например, на сопротивление изоляции или горючесть. Однажды работал с продукцией от ООО Хэнань Хунтун Кабель — обратил внимание, что в спецификациях чётко прописаны условия для каждого типа кабеля. У них сайт — https://www.sjhtdl.ru — не самый броский, но там есть доступ к техническим бюллетеням и описанию технологий, что для инженера важнее красивых картинок.

Эта компания, ООО Хэнань Хунтун Кабель, базируется в промышленной зоне производства пластмасс Чэнгуань, Бэйхуань-роуд, уезд Хуасянь, и работает с 2016 года. Интересно, что они изначально ориентировались на комплексное производство — от сырья для изоляции до готового кабеля. Это редкость, часто сборка идёт из покупных компонентов, что создаёт риски по качеству. В их случае контроль полного цикла даёт более стабильные параметры, особенно по однородности изоляции.

При выборе всегда запрашиваю образцы для самостоятельных тестов. Не лабораторных, а простых ?полевых?: на гибкость, на стойкость изоляции к истиранию, на поведение при скрутке. Как-то получил образцы ведущего электрического провода от неизвестного поставщика — внешне нормально, но при попытке зачистить изоляцию ножом, она не резалась, а рвалась, как гнилая ткань. Значит, нарушена рецептура компаунда. С тех пор такой простой тест ввёл в правило.

Случай из практики: когда теория не спасла

Был проект — модернизация электроснабжения небольшого цеха. Рассчитал всё по книгам, выбрал кабель с запасом по току, учёл поправочные коэффициенты для групповой прокладки. Смонтировали, запустили — вроде работает. Но через два месяца операторы стали жаловаться на случайные отключения одной из линий. Стали разбираться: оказалось, рядом проложили новую силовую линию для вентиляции, и её магнитное поле навело паразитные токи в экране нашего ведущего электрического провода, что вызывало срабатывание защиты. В теории такое возможно, но на практике встречал впервые. Пришлось перекладывать с изменением трассы и заземлением экрана в другой точке. Вывод: даже идеальный расчёт не отменяет влияния соседних систем, особенно на старых производствах, где сети наращивались стихийно.

В другом случае проблема была в контактах. Использовали стандартные медные наконечники под опрессовку, но для конкретного сплава жилы (а он был с добавками для повышения термостойкости) они не подошли — через полгода появилось переходное сопротивление. Пришлось заказывать специализированные наконечники у того же производителя, что и кабель. Теперь при использовании нестандартных марок провода всегда уточняю совместимость с аксессуарами.

А ещё бывает, что сам объект ?живёт?. Например, здание даёт усадку, и кабель, жёстко закреплённый в штробе, оказывается под механическим напряжением. Видел, как через пять лет в кирпичной стене появилась трещина ровно по трассе прокладки кабеля, и изоляция была повреждена. Теперь для стационарной прокладки в строительных конструкциях всегда оставляю небольшой запас в монтажных коробах, а в местах возможных деформаций — гофру с запасом длины. Мелочь, но может предотвратить аварию.

Вместо заключения: мысль вслух о будущем ведущих линий

Сейчас много говорят о smart grid и цифровизации сетей, но основа — это всё тот же физический провод. Тенденция — к увеличению рабочих температур и пожаробезопасности. Материалы типа сшитого полиэтилена (XLPE) уже стали стандартом для многих проектов, но и у них есть пределы. Интересно, появятся ли в массовом сегменте решения на основе композитной изоляции, которые сейчас используются в аэрокосмической отрасли — они легче и тоньше при той же стойкости.

Ещё один момент — экология. Утилизация ПВХ изоляции — головная боль. Некоторые европейские заказчики уже сейчас требуют кабели с маркировкой ?без галогенов?. Думаю, это скоро станет нормой и здесь. Производителям, таким как ООО Хэнань Хунтун Кабель, с их полным циклом, возможно, будет проще адаптироваться к таким изменениям в сырье.

В конечном счёте, ведущий электрический провод — это не товар из каталога, а расчётный и монтажный компонент. Его выбор — это всегда компромисс между стоимостью, характеристиками и условиями будущей службы. И самый главный совет, который даю молодым коллегам: никогда не полагайтесь только на паспортные данные. Подержите кабель в руках, согните его, попробуйте зачистить, поинтересуйтесь, из какой партии сырья он сделан. Эти ?непрофессиональные? ощущения часто подсказывают больше, чем столбцы цифр в спецификации. Ведь в итоге он будет работать десятилетиями, скрытый в стене или в земле, и от этого выбора будет зависеть, спать ли вам спокойно по ночам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Морской кабель YJC31

Морской кабель YJC31 -

Силовой кабель YJV: для линий передачи и распределения электроэнергии в промышленных, коммерческих и гражданских зданиях

Силовой кабель YJV: для линий передачи и распределения электроэнергии в промышленных, коммерческих и гражданских зданиях -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства -

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д.

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д. -

Изолированный провод с медным сердечником JKYJ для систем передачи и распределения электроэнергии

Изолированный провод с медным сердечником JKYJ для систем передачи и распределения электроэнергии -

Связанные кабели

Связанные кабели -

Многожильный алюминиевый провод со стальным сердечником

Многожильный алюминиевый провод со стальным сердечником -

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Кабель связи

Кабель связи -

Кабели передачи электроэнергии 1KV

Кабели передачи электроэнергии 1KV

Связанный поиск

Связанный поиск- Отличный электрический провод 2 завод

- Оптовая Электрический провод завод

- Оптовая фабрика катушки проволоки

- Высококачественная проволока катушка Основные страны поиска

- Отличные электрические провода 2 4 поставщиков

- Высококачественная проволока 1

- Знаменитый электрический провод 2 цены

- Отличный шнур питания

- OEM Электрический провод 5 метров

- Шнур питания 4 4 Производители