Высокое качество медный сердечник силовой кабель

Когда слышишь 'высокое качество медный сердечник силовой кабель', первое, что приходит в голову — это, наверное, блестящая медь, толстая изоляция и солидный сертификат. Но в реальности, на складе или на объекте, всё выглядит иначе. Многие, особенно те, кто только начинает закупать, думают, что главное — это марка меди, М1 или что-то подобное. А на деле, я видел десятки случаев, когда кабель с 'правильной' маркой меди на бумаге начинал греться или ломаться в изгибах уже через полгода. Потому что качество — это не только сам сердечник. Это и процесс отжима меди, и чистота сплава, и даже то, как она хранилась до экструзии. Частая ошибка — гнаться за низким сопротивлением, забывая про пластичность и стойкость к многократным перегибам. Особенно это критично для мобильных установок или в условиях вибрации.

Медь — это не просто металл, это история с концовкой, которую пишешь ты сам

Взял я как-то партию кабеля от одного поставщика, не буду называть, но не из Китая. Медь — блестящая, сечение по ГОСТу, вроде бы всё идеально. А через три месяца на одном из объектов — локальный нагрев на участке. Вскрыли — а там микротрещины в нескольких жилах. Невооружённым глазом не видно, только при детальном осмотре. Оказалось, проблема в технологии волочения — перетянули, металл стал хрупким. И это при идеальных электрических параметрах! С тех пор я всегда прошу образец не просто для тестов на стенде, а для 'издевательств' — многократный изгиб под разными углами, замер сопротивления до и после механических нагрузок. Часто истинное лицо медного сердечника проявляется именно после таких проверок, а не в лабораторном протоколе.

Ещё один нюанс — поверхность. Казалось бы, какая разница? Но окисная плёнка, особенно если склад был с повышенной влажностью, может создать проблемы с контактом в клеммах. Особенно в алюминиевых или стальных. Видел, как монтажники мучались, зачищая каждую жилу щёткой, хотя кабель был новым. Поэтому сейчас для ответственных объектов мы работаем с теми, кто контролирует весь цикл — от катанки до упаковки. Как, например, на ООО Хэнань Хунтун Кабель. У них своё производство в промышленной зоне в уезде Хуасянь, и они могут отследить партию сырья. Это не гарантия на 100%, но риски ниже. Их сайт — sjhtdl.ru — я иногда смотрю не для заказа, а чтобы понять, какие новые технологии обработки меди они внедрили. Это хороший индикатор серьёзности подхода.

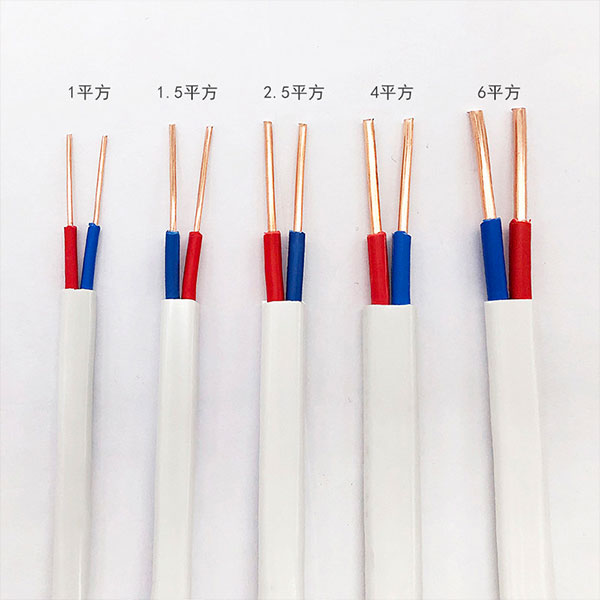

И да, о сечении. Многие грешат занижением. Заявлено 25 мм2, а по факту — 23. Разница в пару миллиметров может казаться ерундой, но при длительной нагрузке под 80% от номинала это выливается в перегрев. У нас был случай на стройке, где 'экономный' прораб закупил такой кабель. Через месяц щиток начал плавиться. Хорошо, что вовремя заметили. Теперь у нас простой инструмент — штангенциркуль и таблица соответствия диаметра сечению. И если видим несоответствие — вся партия идёт в брак, даже если электрические испытания он проходит. Потому что высокое качество — это соответствие всем параметрам, а не только тем, которые удобно проверить.

Изоляция и оболочка: где прячется дьявол и почему он любит экономить

Сердечник — это одно. Но если изоляция сделана из вторичного ПВХ или с нарушением рецептуры, то вся прелесть меди идёт насмарку. Помню, кабель от одного известного бренда (не российского) начал дубеть на морозе уже при -15°C. А в спецификации было заявлено -25°C. При монтаже зимой он трескался в местах изгиба. Оказалось, пластификатор сэкономили. И это в силовом кабеле для наружной прокладки! С тех пор для северных объектов мы заказываем тестовые бухты, которые потом неделю морозим в камере, а потом гнём. Дорого? Да. Но дешевле, чем перекладывать трассу или тушить пожар из-за КЗ в трещине.

Цветовая маркировка — мелочь, но важная. Стандарты есть, но некоторые производители, особенно мелкие, красят как попало. Синий цвет жилы может оказаться бледно-голубым, а жёлто-зелёный — просто жёлтым. В простой схеме это не страшно, но в сложном щите с десятками вводов — риск ошибки монтажника растёт. Мы однажды чуть не отправили в сеть фазу вместо нуля из-за этого. Хорошо, что перед подачей напряжения проверяем всё по десять раз. Теперь в техзаданиях прямо прописываем: 'цветовая маркировка по ГОСТ (или МЭК 60445), стойкость красителя к истиранию и воздействию масел должна быть подтверждена испытаниями'. Звучит бюрократично, но отсекает халтуру.

Толщина изоляции — тоже параметр, который любят уменьшать. Кажется, сэкономил миллиметр — получил больше метров с тонны сырья. Но этот миллиметр — запас по электрической прочности и механической стойкости. Для кабелей, которые прокладывают в лотках или гофре, это критично. Крысы, острые края металла, вибрация — всё это может привести к пробою. У ООО Хэнань Хунтун Кабель в описании процессов на их сайте я заметил акцент на контроле толщины изоляции на всех этапах экструзии. Это хороший знак. Компания основана в 2016 году, что не так давно, но они, судя по всему, сделали ставку на контроль качества, а не только на объёмы. Для рынка, где много старых заводов с устаревшим оборудованием, такой подход — свежее решение.

Сертификаты против реальности: бумага всё стерпит, а кабель — нет

У меня папка с сертификатами толщиной в пару томов. И знаете, что самое интересное? Самые красивые сертификаты с печатями и голограммами часто сопровождали самую проблемную продукцию. Научился отличать формальное соответствие от реального. Например, сертификат на соответствие ТР ТС 004/2011 (о безопасности низковольтного оборудования) — это обязательный минимум. Но он не говорит ничего о том, как поведёт себя кабель при динамических нагрузках или в агрессивной среде.

Поэтому мы всегда делаем выборочные испытания в независимой лаборатории. Не всю партию, конечно, это нереально, но образцы из разных бухт. И смотрим не только на электрические параметры, но и на стойкость изоляции к растяжению, на сопротивление удару. Однажды купили партию кабеля, которая идеально прошла все 'бумажные' проверки. А в лаборатории выяснилось, что индекс содержания кислорода в меди выше нормы — это ускоряет старение. Продавец разводил руками, мол, сертификат есть. Пришлось возвращать. Деньги и время потеряли, но урок усвоили: доверяй, но проверяй. И проверяй там, где тебе, а не продавцу, удобно.

Особенно это касается заявлений о пожарной безопасности — нераспространении горения, низком дымо- и газовыделении. Красивые аббревиатуры вроде 'нг(А)-LS'. На бумаге всё есть. А на практике, когда мы тестировали один такой кабель в тепловой камере, он начал выделять едкий дым раньше заявленной температуры. Хорошо, что это было в лаборатории, а не в реальном пожаре в кабельном канале. Теперь требуем протоколы испытаний именно от той лаборатории, которая аккредитована по нужной нам схеме, и желательно не старше двух лет. Потому что технология и сырьё у производителей меняются, а сертификат мог быть выдан пять лет назад на старую рецептуру.

Логистика и хранение: последний шаг, на котором можно всё испортить

Допустим, кабель произведён идеально. А потом его везут на открытой платформе под дождём, или сбрасывают с машины на складскую бетонную плиту, или хранят под палящим солнцем. Результат? Деформация, попадание влаги под оболочку, ускоренное старение изоляции. Видел, как на объекте распаковывали бухту, а внутри, в середине, была вода. И это был кабель для внутренней прокладки! Оказалось, его хранили на сыром полу без поддонов.

Поэтому теперь в договорах мы прописываем условия транспортировки и упаковки. Бухта должна быть в прочной плёнке, на деревянном или пластиковом поддоне, концы кабеля — герметично заделаны. Для морских поставок это особенно важно. У того же ООО Хэнань Хунтун Кабель, судя по информации с сайта sjhtdl.ru, логистика — часть их бизнес-модели. Расположение в промышленной зоне с хорошей транспортной доступностью (Бэйхуань-роуд) — это плюс. Значит, меньше перегрузок и больше шансов, что кабель дойдёт в целости. Но это не снимает с нас обязанности проверять упаковку при приёмке. Любая вмятина на бухте — повод для детального осмотра.

На складе тоже свои правила. Нельзя хранить силовой кабель рядом с нагревателями или химикатами. Пары кислот или щелочей могут незаметно повредить оболочку. У нас был случай, когда на общем складе кабель пролежал год рядом с бочками с растворителем. Внешне — нормально. А при монтаже изоляция стала липкой и начала рваться. Пришлось утилизировать. Теперь под кабель выделена отдельная сухая зона, на стеллажах, не на полу. И инвентаризация по срокам — чтобы не было 'залежавшихся' бухт, которые потом пытаются впарить на неответственный объект.

Итог: качество — это система, а не лотерея

Так что же такое высокое качество медный сердечник силовой кабель в моём понимании сейчас? Это не лотерейный билет и не красивая этикетка. Это предсказуемый результат, который складывается из сотен мелких операций: от выбора медной катанки и контроля химического состава, до точной настройки экструдера и бережной упаковки готовой бухты. Это когда ты, как специалист, берёшь кабель в руки и по совокупности мелочей — по упругости изгиба, по однородности цвета меди на срезе, по запаху изоляции (да-да, и по запаху тоже, у вторичного ПВХ он специфический) — понимаешь, что с этой партией можно работать.

Работа с поставщиками вроде Хэнань Хунтун Кабель — это попытка снизить риски, выбрав того, кто контролирует процесс от начала до конца. Их относительно молодой возраст (с 2016 года) может быть даже преимуществом — значит, оборудование современное, а подходы — более гибкие. Но слепо доверять нельзя никому. Никакой сайт, даже самый подробный, не заменит выборочных испытаний и личного осмотра.

В конце концов, наш главный KPI — это не цена за метр, а отсутствие аварийных звонков с объектов через год, пять или десять лет после сдачи. И тот самый силовой кабель, невидимый, заложенный в стены или в землю, — это один из ключевых факторов, который определяет, будет ли этот KPI выполнен. Поэтому все эти разговоры о меди, изоляции и сертификатах — это не блажь, а необходимая рутина. Скучная, дорогая, но единственно правильная. Иначе получается как в той поговорке: скупой платит дважды. А в нашей сфере — он ещё и отвечает за последствия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи

Провод многожильный алюминиевый с изоляцией из сшитого полиэтилена и стальным сердечником JKLGYJ для воздушных линий электропередачи -

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения -

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования.

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования. -

Кабель с минеральной изоляцией в алюминиевой оболочке

Кабель с минеральной изоляцией в алюминиевой оболочке -

Линия электропередачи и трансформаторации напряжением 10 кВ с изолированным кабелем со стальным сердечником JKLGYJ-10kV-1×70/10

Линия электропередачи и трансформаторации напряжением 10 кВ с изолированным кабелем со стальным сердечником JKLGYJ-10kV-1×70/10 -

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина -

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях -

Морской кабель YJC31

Морской кабель YJC31 -

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве -

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания -

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п.

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п. -

Связанные кабели

Связанные кабели