Знаменитая проволока 1

В последнее время все чаще сталкиваюсь с обсуждением качественной проволока, особенно в контексте автоматизированных систем и специальных применений. Иногда создается впечатление, что 'хорошая проволока' – это просто проволока с минимальной площадью сечения и максимальной прочностью на разрыв. Но на деле все гораздо сложнее. Помню, как однажды клиенту нужна была проволока для изготовления очень точных микро-механических элементов – не просто прочная, а с минимальными деформациями при пайке и высокой устойчивостью к окислению. И тут выяснилось, что 'знаменитая' проволока – это не всегда самая дорогая и, зачастую, не самая очевидная.

Определение 'знаменитой проволоки': за рамками простого характеристик

Что же подразумевается под знаменитая проволока? На мой взгляд, это не просто продукт с впечатляющими техническими характеристиками, а комплексное решение, учитывающее множество факторов. Начну с материала. Конечно, распространенные стали, медные проволоки – это база, но настоящее качество определяется чистотой металла, его составом, способностью к обработке и, что немаловажно, стабильностью этих свойств во времени. Нельзя просто взять первую попавшуюся медную проволоку и ожидать, что она идеально подойдет для конкретной задачи. Нужно понимать, какие примеси могут повлиять на ее характеристики и как их минимизировать.

Иногда ключевым фактором оказывается способ производства. Метод холодного протягивания, например, позволяет получить проволоку с более высокой плотностью структуры и улучшенными механическими свойствами, чем проволока, полученная методом горячего проката. Конечно, это влияет на цену, но в некоторых случаях предел возможностей, который открывает такой метод, оправдывает дополнительные затраты. Помимо этого, важно обращать внимание на постобработку: защитные покрытия, термообработка – все это влияет на долговечность и надежность проволоки в эксплуатации. Как говорится, 'не все золото, что блестит'.

Металлографический анализ: ключ к пониманию качества

Один из способов оценки качества проволока – это металлографический анализ. Это позволяет увидеть структуру металла, выявить дефекты, оценить однородность состава и наличие включений. В нашей практике часто встречались случаи, когда клиент выбирал проволоку, основываясь только на заявленных характеристиках, а на деле получал продукцию с значительными дефектами. Например, однажды мы сталкивались с проблемой – проволока, заявленная как 'высокопрочная', оказывалась склонной к образованию трещин при изгибе. При металлографическом анализе выяснилось, что в структуре присутствовали значительные количества включений, что снижало ее прочность и пластичность.

Иногда бывает, что поставщик отказывается предоставлять металлографию, ссылаясь на сложность или дороговизну процедуры. Это должно вызывать подозрения. Понимаете, это не просто формальность, это возможность убедиться в заявленных характеристиках и избежать проблем в будущем. Причем, современные технологии позволяют проводить металлографический анализ довольно быстро и недорого.

Проблемы с пайкой и термической стабильностью

Особенно важны характеристики проволоки при пайке. Неправильный выбор проволоки может привести к образованию слабых соединений, которые не выдержат нагрузок и быстро выйдут из строя. Возьмем, к примеру, проволоку для пайки микросхем. Она должна обладать высокой текучестью, чтобы хорошо заполнять паяные швы, но при этом не размягчаться при пайке. Тут важно обращать внимание на состав сплава и температуру пайки. Иначе получится – пайка хорошая, но соединение ненадежное.

А еще очень важна термическая стабильность. Если проволока подвергается воздействию высоких температур, она может деформироваться или потерять свои свойства. Это особенно актуально для применений, где проволока работает в условиях повышенной температуры, например, в автомобильной промышленности или в авиастроении. В таких случаях нужно выбирать проволоку с высокой температурой плавления и хорошей устойчивостью к окислению.

Электрохимическая стойкость: важный аспект для коррозионно-активной среды

Еще один важный аспект – это электрохимическая стойкость. Если проволока будет работать в агрессивной среде, например, в контакте с кислотами или щелочами, она может подвергнуться коррозии. В этом случае нужно выбирать проволоку, изготовленную из материалов, устойчивых к воздействию этих веществ. Например, для работы в кислотной среде часто используют нержавеющую сталь или сплавы на основе титана. Иногда даже требуется специальное покрытие, чтобы защитить металл от коррозии.

И мы сталкивались с ситуациями, когда клиенты выбирали проволоку, ориентируясь только на ее прочность, забывая о ее коррозионной стойкости. В результате проволока быстро выходила из строя, и требовалась ее замена. Стоит задуматься о долгосрочной перспективе и учитывать все факторы, влияющие на надежность и долговечность изделия.

Пример из практики: разработка системы крепления для солнечных панелей

Недавно мы участвовали в разработке системы крепления для солнечных панелей. В этом проекте критически важны были характеристики проволока, используемая для крепления панелей к несущей конструкции. Нужно было обеспечить высокую прочность, устойчивость к коррозии и термическую стабильность. Мы пробовали разные варианты проволоки, но только сплав на основе нержавеющей стали с дополнительным антикоррозионным покрытием показал себя наиболее надежным. В процессе тестирования проволока выдержала экстремальные условия эксплуатации – длительное воздействие солнечных лучей, перепады температур и атмосферные осадки.

Конечно, стоимость такого сплава была выше, чем у более дешевых вариантов, но в данном случае это было оправдано. Замена проволоки в процессе эксплуатации была бы гораздо дороже, чем затраты на использование более качественного материала. Это хороший пример того, что 'знаменитая проволока' может быть не самой дешевой, но зато она обеспечивает надежность и долговечность изделия. И это, в конечном итоге, является самым важным.

Ошибки выбора и распространенные заблуждения

Часто клиенты выбирают проволоку, основываясь на неполных или ошибочных данных. Например, они полагаются только на заявленную прочность на разрыв, не учитывая другие факторы, такие как пластичность, коррозионная стойкость и термическая стабильность. Еще одна распространенная ошибка – выбор проволоки, не предназначенной для конкретных условий эксплуатации. Например, использование обычной стали для работы в агрессивной среде.

Иногда клиенты пытаются сэкономить, выбирая самую дешевую проволоку. Но в итоге это приводит к проблемам в будущем – проволока быстро выходит из строя, требуется ее замена, и это обходится дороже, чем использование более качественного материала. Поэтому, прежде чем делать выбор, нужно тщательно проанализировать все факторы и учесть все риски. Стоит обратиться к специалистам, чтобы они помогли вам выбрать оптимальный вариант.

ООО Хэнань Хунтун Кабель и ваш выбор

ООО Хэнань Хунтун Кабель, расположенная в промышленной зоне производства пластмасс Чэнгуань, Бэйхуань-роуд, уезд Хуасянь, обладает широким ассортиментом проволока, отвечающих самым высоким требованиям качества. Мы понимаем, что выбор проволоки – это ответственное решение, и всегда готовы помочь нашим клиентам подобрать оптимальный вариант для конкретных задач. У нас есть опыт работы с различными металлами и сплавами, а также с различными способами обработки проволоки.

Мы ценим долгосрочные отношения с нашими клиентами и всегда стремимся к тому, чтобы превзойти их ожидания. Наша продукция соответствует всем международным стандартам качества, а наши специалисты всегда готовы ответить на ваши вопросы и предоставить профессиональную консультацию. При выборе проволока обращайтесь к нам – мы поможем вам найти идеальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкий кабель с изоляцией из сшитого полиэтилена

Огнестойкий кабель с изоляцией из сшитого полиэтилена -

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах -

Кабель с минеральной изоляцией в алюминиевой оболочке

Кабель с минеральной изоляцией в алюминиевой оболочке -

Кабель предварительного ответвления

Кабель предварительного ответвления -

Заземленный коаксиальный кабель

Заземленный коаксиальный кабель -

Кабели с медными жилами с бронированной стальной лентой

Кабели с медными жилами с бронированной стальной лентой -

Изолированный провод с медным сердечником JKYJ для систем передачи и распределения электроэнергии

Изолированный провод с медным сердечником JKYJ для систем передачи и распределения электроэнергии -

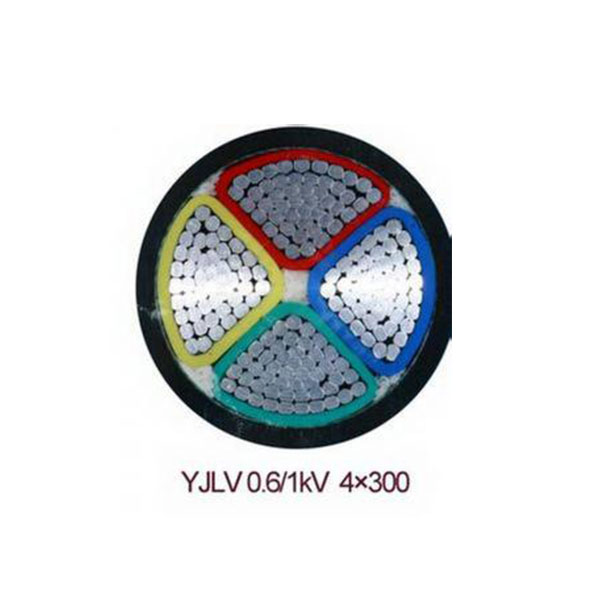

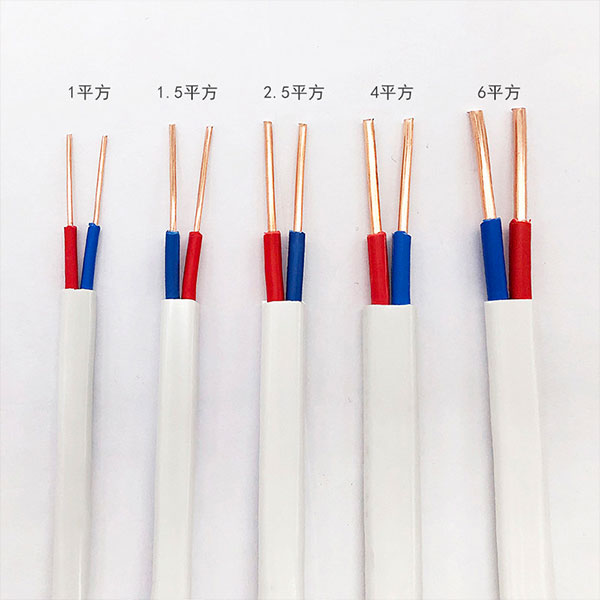

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях

Провод в параллельной оболочке BVVB: медный сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях -

Провод с резиновой изоляцией BLX: 300/500 В и ниже для стационарной прокладки электрооборудования и осветительных приборов

Провод с резиновой изоляцией BLX: 300/500 В и ниже для стационарной прокладки электрооборудования и осветительных приборов -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Кабель с медным сердечником и оболочкой из оксида магния

Кабель с медным сердечником и оболочкой из оксида магния -

Солнечные фотоэлектрические провода

Солнечные фотоэлектрические провода

Связанный поиск

Связанный поиск- Ведущий электрический провод 5 метров цена

- Производители огнеупорного кабеля с изоляцией из сшитого поливинилхлорида с оболочкой из поливинилхлорида

- Отличные поставщики проволоки и кабеля

- Стальной сердечник алюминиевый многожильный провод цена для ветровой генерации

- Ведущий высокочастотный силовой кабель

- Оптовый провод и кабель завод

- Огнестойкий кабель кпснг завод

- кабель силовой с медными жилами ввгнг

- Ведущие производители катушки проволоки

- Отличный шнур питания vvg