Износ проволоки OEM

Когда говорят про износ проволоки OEM, многие сразу думают о твердости материала или толщине медного покрытия. Но в реальности, на участке, все часто упирается в вещи, которые в спецификациях не выделены жирным шрифтом. Например, как ведет себя эта самая проволока после 300 часов непрерывной работы в аппарате конкретного производителя, где есть свои нюансы подачи и натяжения. OEM — это не просто маркировка, это обещание совместимости, которое иногда не срабатывает, и вот почему.

Где кроется настоящий износ: неочевидные точки

Возьмем, к примеру, подающие ролики. Казалось бы, механика простая. Но у разных OEM-станков профиль этих роликов, их шероховатость — они могут отличаться на микрон. И вот эта разница приводит к тому, что проволока, идеальная для одного аппарата, на другом начинает ?сыпаться? уже через полсмены. Не по диаметру, а именно локально, в точках контакта. Мы как-то получили партию от одного поставщика — по сертификатам все блестяще. А на практике — микротрещины в местах изгиба на направляющих. Оказалось, проблема в термообработке, вернее, в ее отсутствии после волочения. Производитель сэкономил на отжиге, решив, что главное — это предел прочности на разрыв.

Еще один момент — это взаимодействие с охлаждающей эмульсией. Состав эмульсии — это почти всегда ноу-хау завода-изготовителя оборудования. И некоторые марки проволоки, особенно с более активными смазочными покрытиями, могут вступать в нежелательную реакцию. Результат — быстрый износ проволоки из-за коррозионно-механического изнашивания. Такие случаи сложно диагностировать, часто грешат на качество самой проволоки, а корень — в химической несовместимости.

Поэтому, когда к нам обращаются с запросом на OEM-поставку, мы всегда сначала уточняем модель аппарата и, по возможности, пробуем получить данные по рекомендуемым режимам. Без этого разговор о долговечности проволоки слишком абстрактен. Как-то работали с клиентом, который использовал аппараты старого поколения. Там была особенность — вибрация бобины при высокой скорости подачи. Стандартная проволока не была рассчитана на такие циклические нагрузки, ломалась. Пришлось экспериментировать с упругой деформацией при намотке, чтобы повысить усталостную прочность.

Опыт и пробы: наш путь к пониманию проблемы

Наша компания, ООО Хэнань Хунтун Кабель, начала работать с этим направлением не сразу. В начале, в 2016-м, фокус был на стандартных кабельных продуктах. Но потом стали поступать запросы именно на проволоку для замены в конкретном оборудовании. Первые попытки были, мягко говоря, учебными. Мы брали качественную катанку, вытягивали до нужного диаметра, наносили покрытие по стандартной технологии. И отправляли клиенту. Обратная связь была неутешительной: ресурс ниже заявленного на 30-40%.

Пришлось разбираться. Мы начали с создания тестового стенда, где симулировали работу проволоки в разных условиях. Не просто на разрыв, а именно на истирание, многократный перегиб, работу в среде. Это дало первые инсайты. Оказалось, критичен не только химический состав медного покрытия (о котором все говорят), но и адгезия этого слоя к стальной основе. При переменных нагрузках слабая адгезия приводит к отслаиванию меди, обнажению стали и мгновенному ускоренному износу.

Один из ключевых этапов — это контроль качества намотки. Слишком тугая намотка создает внутренние напряжения, слишком слабая — приводит к ?спутыванию? и зацепам в автомате подачи. И то, и другое убивает проволоку раньше времени. Мы на своем производстве в промышленной зоне уезда Хуасян потратили немало времени, чтобы откалибровать этот процесс для разных типов OEM-заказов. Информацию о наших подходах иногда можно найти на https://www.sjhtdl.ru, где мы делимся некоторыми техническими наблюдениями.

Кейс: когда спецификации вводят в заблуждение

Был у нас интересный случай. Клиент принес образец проволоки от известного европейского производителя, которая служила у него эталоном долговечности. Задача — сделать аналогичную. Мы провели металлографический анализ, измерили все параметры. Сделали партию, максимально близкую по данным. На тестах у нас она показывала даже лучшие результаты. Но в реальных условиях у клиента наш вариант изнашивался быстрее.

Долго ломали голову. Пока не догадались проверить не материал, а геометрию. Оказалось, у эталонной проволоки было не идеально круглое сечение, а едва заметное овальное. И это было не браком, а фичей! В аппарате клиента подающие механизмы были слегка разбиты, и эта ?овальность? компенсировала люфт, обеспечивая более стабильный контакт и меньшее биение. Наша идеально круглая проволока в этих условиях вибрировала и изнашивалась неравномерно. После этого мы стали всегда спрашивать не только техпаспорт на аппарат, но и его фактическое техническое состояние.

Этот опыт научил нас, что OEM износ — это история не только о материале проволоки, но и о том, как она взаимодействует с изношенным, но все еще работающим железом. Иногда решение лежит не в области металлургии, а в области механики и даже трибологии.

Роль поставщика: не просто продать метры

Сегодня наша позиция в ООО Хэнань Хунтун Кабель заключается в том, что поставка OEM-проволоки — это инжиниринговый сервис. Нельзя просто иметь сортамент и отгружать с полки. Нужно погружаться в условия эксплуатации. Мы часто просим клиентов прислать не только марку аппарата, но и, если возможно, отработанные катушки от старой проволоки. По характеру износа, по сколам и задирам на ней можно прочитать целую историю.

Например, задиры с одной стороны указывают на смещенную направляющую. Равномерный износ по всей длине — это чаще всего проблема с совместимостью с эмульсией или скоростным режимом. Мы накопили целый альбом таких ?диагностических? образцов, который помогает новым инженерам быстрее входить в курс дела.

Более того, мы иногда рекомендуем клиентам не самую дорогую проволоку, если понимаем, что корень проблемы в настройках их оборудования. Бывало, что простая регулировка натяжения решала проблему износа лучше, чем переход на проволоку с более толстым медным покрытием. Честность в таких вопросах, хоть и может сократить разовый чек, в долгосрочной перспективе создает доверие. Клиент начинает видеть в тебе партнера, а не просто продавца металла.

Взгляд в будущее: адаптивность вместо универсальности

Тренд, который я наблюдаю, — это уход от идеи универсальной ?OEM-проволоки?. Оборудование становится сложнее, режимы работы — жестче. Все чаще требуется индивидуальный подход даже в рамках одного производителя станков, потому что модели сильно эволюционируют. Наше производство в Чэнгуане сейчас ориентировано на гибкость. Мы можем относительно быстро перенастроить линию под нестандартный диаметр, состав покрытия или даже тип упаковки бобины, если это влияет на подачу.

Сейчас мы экспериментируем с комбинированными покрытиями, где поверх меди наносится микроскопический слой другого материала, снижающего трение в конкретных средах. Это не массовая история, а точечные решения для проблемных случаев с высоким износом проволоки. Результаты обнадеживают, но говорить о революции рано — все упирается в конечную стоимость для клиента.

В итоге, что я могу сказать? Тема износа проволоки OEM — это бесконечное поле для анализа и мелких улучшений. Нет волшебной формулы. Есть внимательность к деталям, готовность копать глубже сертификатов и умение слушать, что тебе говорит изношенная катушка с производства. Именно на этом стыке документации и практики и рождается тот продукт, который действительно работает дольше и надежнее. Все остальное — просто метры металла на бобине.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95 -

силовые кабели YJLV 10 KV: 10 KVДля линий электропередачи и распределения электроэнергии, промышленных, коммерческих и гражданских зданий

силовые кабели YJLV 10 KV: 10 KVДля линий электропередачи и распределения электроэнергии, промышленных, коммерческих и гражданских зданий -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Стальная прядь

Стальная прядь -

Кабель с медным сердечником и оболочкой из оксида магния

Кабель с медным сердечником и оболочкой из оксида магния -

Провод с резиновой изоляцией BLX: 300/500 В и ниже для стационарной прокладки электрооборудования и осветительных приборов

Провод с резиновой изоляцией BLX: 300/500 В и ниже для стационарной прокладки электрооборудования и осветительных приборов -

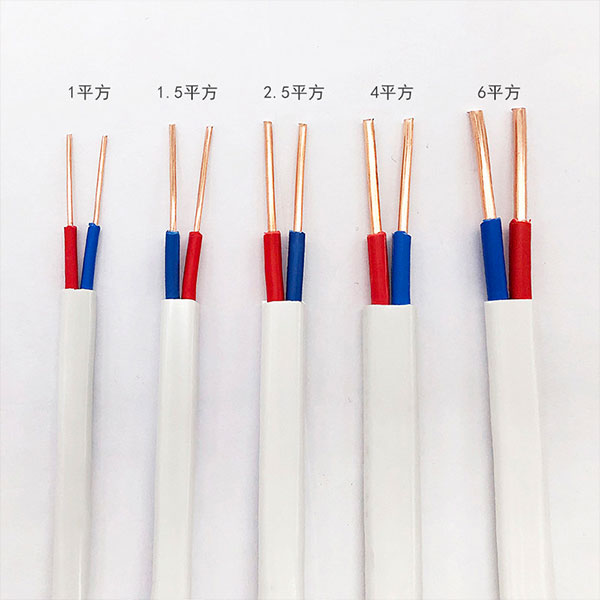

Проволока в оболочке

Проволока в оболочке -

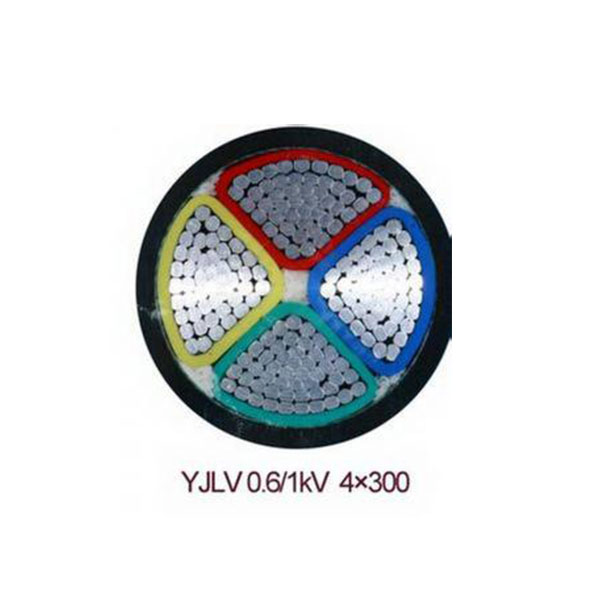

Силовой кабель низкого напряжения с алюминиевой жилой

Силовой кабель низкого напряжения с алюминиевой жилой -

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах -

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п.

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п. -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv

Связанный поиск

Связанный поиск- Китай Электрический провод 3 2 Основные покупатели Страна

- Голый провод основные страны происхождения

- Высокое качество Электрические провода Ведущие страны поиска

- Оптовая Электрический провод 1

- Шнур питания png завод

- Провод 3 Поставщики

- Шнур питания vvgng завод

- Дешевые Электрический провод 1 завод

- Шнур питания н п е Производители

- Сверхмощные резиновые кабели цена