Кабели связи и оптоволоконные кабели: что между ними на самом деле, и где мы часто ошибаемся

2026-01-14

Вот когда слышишь ?кабели связи?, многие сразу думают про оптоволокно. Это, конечно, сейчас звезда, но не вся связь через него идет. Медные пары, коаксиал — они еще живы и местами совершенно незаменимы. Основная путаница, с которой сталкиваюсь, — это когда заказчики хотят везде и сразу волокно, не вникая в реальные условия эксплуатации и бюджет. А потом удивляются, почему проект влетает в копеечку или возникают проблемы с оконцовкой в полевых условиях. Давайте по порядку.

Медная классика: почему она еще держится

Несмотря на всеобщий ажиотаж вокруг оптоволоконных кабелей, медные кабели связи, особенно витая пара категорий 5e/6/6а, — это рабочие лошадки для последней мили внутри зданий. Почему? Цена, простота монтажа, совместимость. Для телефонии, домофонов, некоторых систем контроля доступа — это часто оптимальный выбор. Помню объект, старый складской комплекс, где нужно было поднять связь между корпусами. Заказчик настаивал на волокне из-за ?будущего запаса?. Но расстояния-то были 150-200 метров, а трасса — вдоль забора с высоковольткой. Считали, считали — в итоге положили экранированную витую пару в металлорукаве, и уже лет пять все работает без нареканий. Запас? Да, он не на 100 Гбит/c, но для задач объекта его хватит с лихвой на ближайшие десять лет.

Главная беда с медью — это деградация характеристик на длинных дистанциях и чувствительность к помехам. Тут уже без волокна не обойтись. Но слепо менять одно на другое — это как использовать спортивный автомобиль для перевозки дров. Нецелесообразно и дорого.

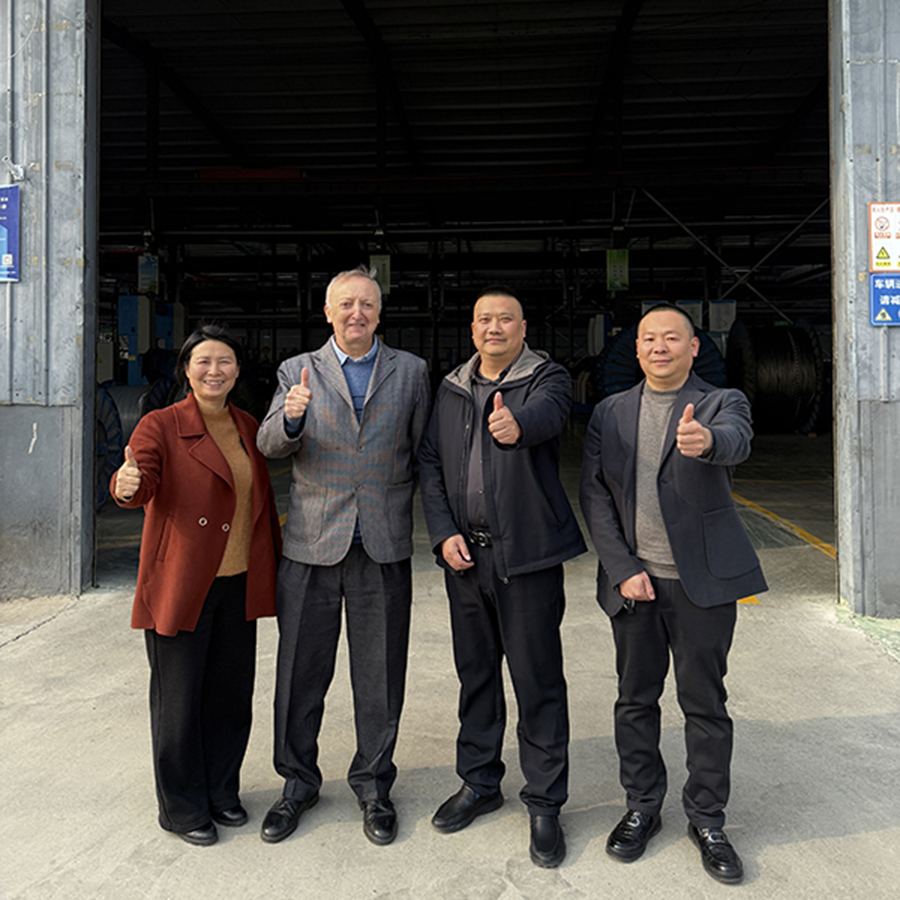

Кстати, о качестве меди. Рынок завален дешевкой, где сечение жилы не соответствует заявленному, изоляция трескается на морозе. Работаешь с таким — потом все переделываешь. Поэтому сейчас стараюсь ориентироваться на проверенных производителей, которые дают нормальную техническую документацию. Вот, например, смотрел недавно каталог ООО Хэнань Хунтун Кабель (www.sjhtdl.ru). Это, как они себя позиционируют, национальное высокотехнологичное предприятие, объединяющее НИОКР, производство и монтаж. Для меня ключевое — наличие полного цикла. Значит, больше шансов, что продукция будет стабильного качества, а не ?сегодня так, завтра иначе?. В медных линейках у них, судя по сайту, есть и стандартные, и негорючие исполнения — это уже говорит о серьезном подходе, а не просто об ассортименте ?на полку?.

Оптоволокно: не только про скорость

Вот с оптоволоконными кабелями история интереснее. Все гонятся за пропускной способностью, и это правильно. Но на практике часто упирается не в сам кабель, а в активное оборудование, сварку и, что критично, в проектирование трассы. Самый болезненный опыт — это когда при прокладке забывают про минимальный радиус изгиба. Кабель-то проложили, потери в норме, а через полгода-год из-за вибраций или температурных расширений в муфте начинают расти потери. Ищешь потом причину, а это микротрещины в волокне из-за постоянного напряжения.

Еще один момент — выбор типа волокна. SM (одномодовое) или MM (многомодовое)? Для магистралей и длинных дистанций — однозначно SM. А вот внутри ЦОДов или между серверными стойками на коротких расстояниях часто выгоднее и проще использовать MM, особенно с современными типами, вроде OM4/OM5. Ошибка в выборе может привести к лишним затратам на трансиверы.

Здесь, кстати, тоже важно, кто производитель. Технология производства буферов, центральной силовой трубки, армирующих элементов — это все влияет на долговечность. На том же сайте ООО Хэнань Хунтун Кабель видно, что они делают акцент на полный цикл ?исследования — производство — продажи — монтаж — сервис?. Для инженера это ценно: если возникнут вопросы по монтажным особенностям конкретной серии кабеля, есть к кому обратиться напрямую, а не к перепродавцу, который только цену знает.

Прокладка и монтаж: где теория расходится с практикой

Теория гласит: проектируй, считай потери, выбирай кабель с запасом. Практика часто диктует: ?Здесь уже идет труба, диаметр 32 мм, и нужно протянуть 48 волокон. И вчера?. Вот тут и начинается самое интересное. Приходится искать компромисс между наружным диаметром кабеля, его гибкостью и количеством волокон. Иногда лучше взять два кабеля по 24 волокна, чем один на 48, если трасса с крутыми поворотами.

Сварка. Казалось бы, автоматика все делает. Но качество разделки кабеля, чистка волокна — это 90% успеха. Видел случаи, когда из-за экономии на хорошем стриппере и спиртовых салфетках потери на точке сварки были выше, чем на километре кабеля. И это потом вылезало при приемо-сдаточных испытаниях.

И про испытания. Обязательно нужно проводить рефлектометрию (OTDR) не только после монтажа, но и после укладки кабеля в лотки/трубы, но до сварки. Это помогает локализовать механические повреждения при прокладке. Один раз сэкономили на этом этапе, потом полгода искали intermittent проблему на участке в 3 км — оказалось, колесо тележки придавило кабель в канализации.

Гибридные решения и силовые элементы

Сейчас часто требуются комбинированные решения. Например, кабель связи, который одновременно является силовым для питания удаленного оборудования (PoE, например, для камер или точек доступа) или, наоборот, оптоволоконный кабель с интегрированными медными проводниками для дистанционного питания или сигнализации. Это отдельная инженерная задача.

Тут критична стойкость к электромагнитным помехам и качество изоляции. Не каждый производитель берется за такое, потому что нужны серьезные испытательные стенды. Когда видишь, что компания, та же ООО Хэнань Хунтун Кабель, заявляет про научные исследования в составе своего цикла, это наводит на мысль, что они могут иметь компетенции для разработки и производства таких специфических гибридных кабелей под задачи, а не просто продавать типовой каталог.

Еще момент с бронированием. Для прокладки в грунте без защитной трубы — только броня. Но броня бывает разная: ленточная, проволочная. Проволочная, особенно из оцинкованной стали, лучше защищает от грызунов, но кабель становится менее гибким и тяжелее. Нужно четко понимать условия.

Будущее? Оно уже здесь, но распределено неравномерно

Говорят о воздушном волокне, о кабелях с еще большей плотностью волокон (например, 864F и более). Технологии развиваются. Но в массе своей рынок, особенно в регионах, будет еще долго довольствоваться стандартными решениями: оптоволоконными кабелями на 24-48 волокон для магистралей и медью для финального подвода.

Тренд, который я точно вижу, — это запрос на кабели с улучшенными противопожарными характеристиками (не распространяющие горение, с низким дымовыделением) для объектов с массовым пребыванием людей. Это уже не пожелание, а часто строгое требование технадзора.

И последнее. Как бы ни развивались технологии, ключевым остается качество изготовления и предсказуемость параметров кабеля от партии к партии. Поэтому выбор в пользу производителя, который контролирует весь процесс, от сырья до испытаний, а не просто собирает продукт из купленных комплектующих, — это, на мой взгляд, стратегически верное решение для любого серьезного проекта. Интеграция услуг монтажа и сервиса, как у упомянутой компании, — это логичный следующий шаг, чтобы гарантировать результат на всем протяжении линии связи, а не просто продать бухту кабеля.