OEM два провода

Два провода. Звучит просто, правда? Вроде бы – подключил и всё. Но на практике, особенно когда речь заходит о специализированных решениях, таких как OEM производство кабеля, всё не так однозначно. Мы часто сталкиваемся с ситуациями, когда заказчик считает, что достаточно двух жил для определённой задачи, но потом возникают проблемы с прочностью, электромагнитными помехами, надежностью соединения. Поэтому сейчас попробую поделиться своими мыслями и опытом по этой теме, раз уж вопрос поднялся. Не претендую на абсолютную истину, это скорее набор наблюдений, закрепившихся в практике работы.

Что подразумевается под 'двумя проводами'? Разные сценарии

Когда кто-то говорит о 'двух проводах' в контексте OEM производства, обычно подразумевают простейшие решения: однофазное питание, передачу сигнала (например, для датчика) или связь (например, для передачи данных). Но даже в этих случаях выбор типа кабеля, сечения проводов, экранирования и заземления критически важен. И вот тут-то и начинаются тонкости, которые часто упускаются из виду. Часто заказчик просто просит 'две жилы', без какой-либо конкретики. А дальше уже приходится разбираться, для чего это нужно и какие требования к кабелю предъявляются.

Вспомните, например, ситуацию с датчиками температуры в промышленных условиях. Иногда достаточно двух проводов для передачи сигнала, но нужно учитывать влияние электромагнитных помех от оборудования. В таких случаях, использование экранированного кабеля становится обязательным. Или представьте себе систему управления освещением: два провода могут использоваться для питания и управления, но нужно учитывать требования по безопасности и надежности. И тут уже выбор кабеля с соответствующей изоляцией и устойчивостью к перепадам температуры становится важным аспектом.

Экранирование: незаметный, но важный фактор

Экранирование кабеля часто недооценивают. Вроде бы, 'две жилы' и всё, зачем экранирование? Но если вокруг много электрического оборудования, то экранированный кабель может существенно повысить надежность передачи сигнала. Иначе – сигнал будет искажаться, а это может привести к серьезным сбоям в работе системы. Мы часто сталкиваемся с клиентами, которые потом жалуются на проблемы с качеством сигнала, и причина оказывается именно в недостаточной экранировке.

Например, при производстве кабеля для подключения датчиков вблизи мощных электродвигателей, независимо от того, сколько всего проводов в кабеле, экранирование – это стандартная практика. Без него, сигнал от датчика может быть полностью заблокирован шумом от двигателя. В таких случаях мы используем различные типы экранирования: фольгу, оплетку, комбинированные решения. Выбор конкретного типа зависит от частоты помех и требований к качеству сигнала.

Сечение проводов: не только для мощности

Сечение проводов – это, конечно, важный параметр. Оно должно соответствовать предполагаемому току, который будет протекать по проводам. Но часто проблема возникает из-за неправильного выбора сечения. Слишком тонкие провода могут перегреваться и даже гореть. Слишком толстые – увеличивают стоимость кабеля и затрудняют монтаж.

Недавно у нас был заказ на производство кабеля для освещения. Заказчик просил 'два провода' для подключения светильников. Мы рассчитали необходимое сечение, исходя из мощности светильников, и рекомендовали кабель с сечением 1.5 мм2. Заказчик согласился, но потом пришел с жалобой, что кабель слишком толстый и трудно монтируется. Оказалось, что он неправильно рассчитал мощность светильников, и в итоге заказал кабель с избыточным сечением. Это пример того, как важно тщательно рассчитывать параметры кабеля, а не полагаться только на общие представления.

Особенности OEM производства: индивидуальный подход

OEM производство подразумевает индивидуальный подход к каждому заказу. Здесь нельзя просто взять готовый стандартный кабель и использовать его. Нужно учитывать все требования заказчика, включая тип кабеля, сечение проводов, экранирование, изоляцию и другие параметры.

Наше предприятие, ООО Хэнань Хунтун Кабель, имеет современные производственные мощности и опыт работы с различными типами кабелей. Мы можем изготовить кабель по индивидуальному заказу, в соответствии с любыми требованиями. Мы используем качественные материалы и современное оборудование, что позволяет нам гарантировать надежность и долговечность наших кабелей.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть OEM производства. На каждом этапе производства мы проводим контроль качества, чтобы убедиться в том, что кабель соответствует требованиям заказчика. Это включает в себя проверку изоляции, механической прочности, электрических характеристик и других параметров.

Мы используем современное оборудование для контроля качества, такое как измерители сопротивления изоляции, испытательные стенды и другое. Кроме того, мы проводим регулярные проверки качества нашей продукции, чтобы убедиться в том, что она соответствует всем требованиям безопасности и надежности. Мы понимаем, что от качества нашего кабеля зависит безопасность и надежность работы оборудования заказчика, поэтому относимся к контролю качества с особым вниманием.

Частые ошибки и как их избежать

Мы часто сталкиваемся с определенными ошибками при производстве OEM кабеля. Например, недооценка влияния электромагнитных помех, неправильный выбор сечения проводов, недостаточная экранировка. Чтобы избежать этих ошибок, необходимо тщательно анализировать требования заказчика, проводить расчеты и консультироваться со специалистами.

Еще одна распространенная ошибка – это использование некачественных материалов. Это может привести к тому, что кабель быстро изнашивается и теряет свои свойства. Поэтому важно выбирать надежных поставщиков материалов и проводить контроль качества сырья. Например, мы всегда проверяем соответствие изоляции кабеля требованиям ГОСТ, а также проводим испытания на термостойкость и устойчивость к химическим веществам.

В заключение, хочется сказать, что 'два провода' – это не всегда просто. На практике, выбор кабеля – это сложный процесс, который требует знаний, опыта и внимательного отношения к деталям. OEM производство позволяет нам предложить индивидуальные решения, отвечающие всем требованиям заказчика. Мы всегда готовы помочь вам в выборе оптимального кабеля для вашего применения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

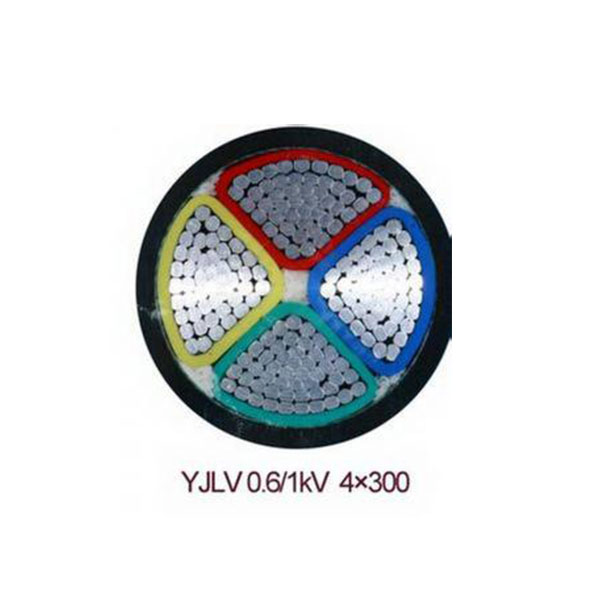

Силовой кабель низкого напряжения с алюминиевой жилой

Силовой кабель низкого напряжения с алюминиевой жилой -

Кабель из алюминиевого сплава

Кабель из алюминиевого сплава -

Заземленный коаксиальный кабель

Заземленный коаксиальный кабель -

Проводник с алюминиевой жилой JKLYJ с изоляцией из сшитого полиэтилена для воздушных линий электропередачи

Проводник с алюминиевой жилой JKLYJ с изоляцией из сшитого полиэтилена для воздушных линий электропередачи -

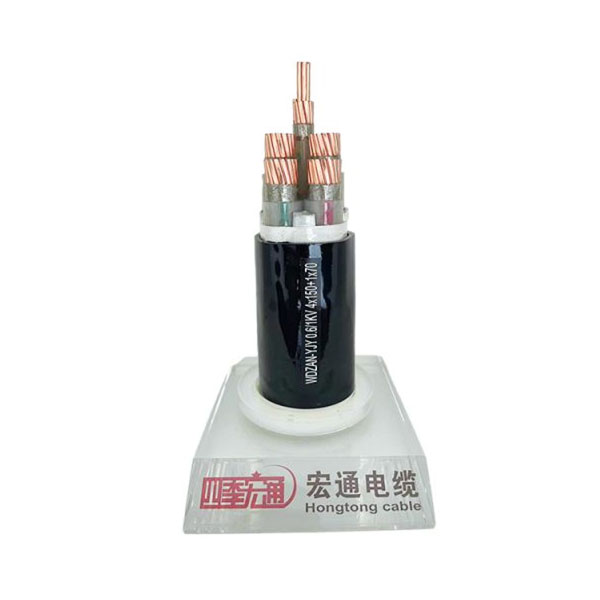

Кабель без галогенов с низким дымовыделением

Кабель без галогенов с низким дымовыделением -

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве -

Солнечные фотоэлектрические провода

Солнечные фотоэлектрические провода -

Кабель предварительного ответвления

Кабель предварительного ответвления -

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства -

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п.

Кабель и провод BLV: алюминиевый с полихлоридной изоляцией без оболочки, 450/750 В и ниже для силовых установок, электроприборов и т.п. -

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации.

Провод медный мягкий RVV: используется для питания и управления электроприборами, приборами, электронным оборудованием и устройствами автоматизации. -

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95