OEM изоляция провода

Когда говорят про OEM изоляцию, многие сразу думают про спецификации и цену. Но если копнуть глубже, там целая история про совместимость материалов, поведение линии при реальной нагрузке и, что самое главное, про доверие между тем, кто проектирует изделие, и тем, кто производит для него этот самый OEM изоляция провода. Частая ошибка — гнаться за формальным соответствием ТУ, упуская из виду, как эта изоляция поведет себя в конкретном жгуте, под конкретной оболочкой, в условиях вибрации или перепадов температур. Вот об этом и хочу порассуждать, исходя из того, что приходилось видеть и делать самому.

Не только толщина: скрытые параметры изоляции

Все начинается с чертежа. Приходит заказчику, скажем, на провод для управления в станке. Указан материал — ПВХ, толщина — 0.4 мм, цвет. Казалось бы, отдавай в работу. Но здесь и кроется первый подводный камень. Один ПВХ другому рознь. Рецептура, пластификаторы, наполнители — от этого зависит не просто диэлектрическая прочность, а гибкость на морозе, устойчивость к маслу или гидролизу. Была история, когда для одного европейского агрегата делали жгут. Изоляция по ТУ подходила идеально, но через полгода в цеху с высокой влажностью она начала дубеть и трескаться в местах изгиба. Оказалось, что в рецептуре не учли антигидролитические добавки, потому что в исходном ТУ клиента климатику прописали слишком общо. Пришлось пересматривать именно OEM изоляция провода под реальные условия, а не под бумагу.

Еще один момент — адгезия. Казалось бы, мелочь. Но если изоляция слишком плотно прилегает к жиле, при заделке контактов могут возникнуть проблемы со снятием. Если слишком слабо — при протяжке через гофру или каналы она может сползти. Это не всегда прописывается в документах, но опытный производитель кабеля, который работает по OEM-схемам, всегда уточняет такие нюансы. Например, на сайте ООО Хэнань Хунтун Кабель (https://www.sjhtdl.ru) в разделе про OEM-производство как раз акцентируют внимание на адаптации под конкретный монтаж. Это не просто слова, это как раз про ту самую практику.

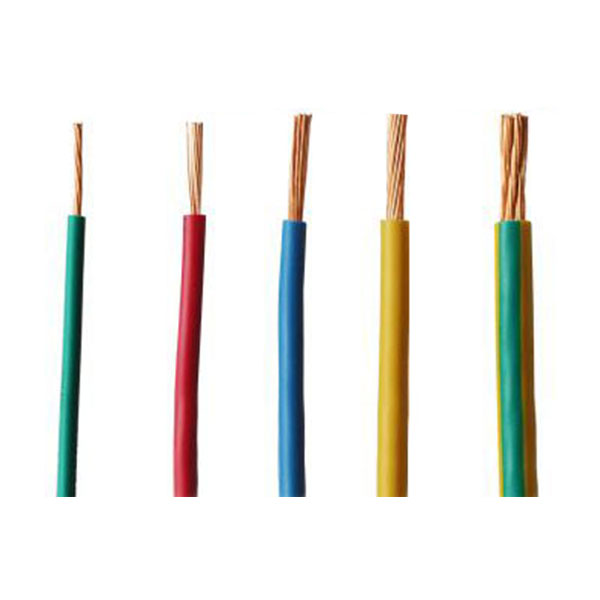

И цвет. Тут не только про эстетику, а про маркировку и долговечность пигмента. Дешевые красители могут выгорать или мигрировать, особенно под воздействием тепла от соседних силовых линий. Приходилось сталкиваться, когда через год работы белый провод в жгуте рядом с нагревательным элементом слегка пожелтел. Для конечного заказчика это было критично с точки зрения идентификации цепей при обслуживании. Так что теперь всегда советую закладывать в спецификацию стойкость красителя к УФ и термостарению, даже для внутреннего монтажа.

Процесс производства: где рождаются отклонения

Допустим, спецификация согласована идеально. Но производство — это не математика. Экструзия изоляции — процесс, где десятки параметров влияют на результат. Температура цилиндров экструдера, скорость протяжки, степень вакуумирования в головке — всё это должно быть не просто 'в пределах нормы', а стабильно. Наша задача как производителя — обеспечить эту стабильность от партии к партии. Вот, к примеру, компания ООО Хэнань Хунтун Кабель, основанная в 2016 году в промышленной зоне уезда Хуасянь, изначально заточена под современное производство. Из их практики знаю, что ключевое — это контроль на этапе смешения композиции. Неоднородность смеси — и вот уже в одной бухте провода изоляция чуть более хрупкая, чем в другой.

Часто заказчики просят использовать вторичное сырье для удешевления. Это отдельная тема. Иногда это допустимо, иногда — категорически нет. Всё зависит от функционала провода. Если это временная проводка для выставки — пожалуйста. Если это проводка в подвижном составе, где важна усталостная прочность, — тут лучше не рисковать. Вторичка может иметь разброс по параметрам, и предсказать поведение изоляции сложнее. Один раз пошли навстречу клиенту, использовали допущенный процент вторичного ПВХ. В лабораторных испытаниях всё было хорошо, но в поле, при постоянной вибрации, микротрещины появились раньше расчетного срока. Вывод: экономия на материале для OEM изоляция провода часто выходит боком на этапе эксплуатации.

И конечно, упаковка. Казалось бы, провод сделан, оттестирован, можно паковать. Но как? Намотан на жесткий картонный барабан с острыми краями? При транспортировке края могут врезаться в изоляцию, создавая микроскопические повреждения. Или на мягкую катушку, но с сильным натяжением? Это может привести к необратимой деформации. Мы перешли на катушки с закругленными фланцами и контролем натяжения при намотке. Мелочь, но она снижает количество рекламаций по принципу 'пришел поврежденным'.

Взаимодействие с заказчиком: диалог вместо переписки

Самая большая проблема в OEM — это непонимание. Заказчик присылает ТУ, технолог их выполняет, но по факту получается не совсем то, что нужно. Почему? Потому что не было диалога. Я всегда настаиваю на созвоне или, если возможно, визите технолога к заказчику, чтобы посмотреть, куда и как этот провод будет устанавливаться. Однажды для производителя климатического оборудования делали провод для вентиляторов внутри блока. В ТУ был стандартный тонкостенный ПВХ. В ходе разговора выяснилось, что блок периодически моется струей под давлением, а провод проходит рядом с острыми металлическими кромками. В итоге, вместо простой замены, предложили вариант с OEM изоляция провода из более эластичного и стойкого к истиранию материала, да еще и добавили дополнительную оплетку на критичном участке по схеме заказчика. Это спасло от будущих отказов.

Бывает и обратная ситуация, когда заказчик перестраховывается и требует слишком дорогих решений там, где можно обойтись стандартными. Например, для стационарной прокладки в сухом щите требуют изоляцию из силикона, мотивируя это 'надежностью'. Здесь важно объяснить, что силикон дорог, сложнее в заделке, и его преимущества в данном применении не будут раскрыты. Лучше направить бюджет на что-то более важное, например, на сечение жилы или качество контактных площадок. Профессионализм OEM-поставщика — не просто сделать 'как попросили', а сделать 'как нужно для работы'.

Именно поэтому в работе с такими компаниями, как ООО Хэнань Хунтун Кабель, ценен их подход к проектированию. Судя по их материалам, они готовы погружаться в задачи клиента, а не просто продавать метры кабеля. Для них OEM — это создание компонента, который становится неотъемлемой частью чужого качественного изделия. Это солидная ответственность.

Контроль качества: не только протоколы

Лабораторные испытания — это святое. Но они моделируют идеальные или стандартизированные условия. Настоящий контроль — это выборочные испытания в условиях, приближенных к 'боевым'. Мы, например, для партии проводов для сельхозтехники устраивали дополнительный тест: помещали образцы в камеру с температурными циклами и распылением имитации агрохимикатов. Это не было прописано в ГОСТ, но это было важно для заказчика. И мы нашли слабое место в стойкости к конкретному веществу, после чего скорректировали рецептуру.

Еще один важный момент — отслеживание партии сырья. Если вдруг поступила рекламация, нужно быстро понять, не было ли проблемы в конкретной партии гранул ПВХ или меди. Поэтому вся прослеживаемость от сырья до бухты провода должна быть выстроена. Это та самая 'культура производства', которая отличает серьезного игрока от кустарщины. Думаю, на производстве в промышленной зоне Чэнгуань, откуда работает Хэнань Хунтун Кабель, этот вопрос тоже решен на системном уровне. Без этого сложно говорить о стабильном OEM.

И последнее — визуальный и тактильный контроль опытным мастером. Автоматика измеряет толщину, но только человек может заметить едва уловимую мутность изоляции, которая может говорить о перегреве в экструдере, или почувствовать нехарактерную жесткость. Этот 'ручной' этап отбраковки никто не отменял.

Итог: OEM изоляция как часть системы

В конечном счете, OEM изоляция провода — это не обособленный продукт. Это элемент системы, который должен работать в гармонии с клеммами, разъемами, оболочками, условиями эксплуатации. Успех здесь строится на трех китах: глубоком техническом диалоге, технологической дисциплине на производстве и честном контроле, который ищет слабые места, а не просто ставит галочки.

Гонясь за ценой, можно потерять в надежности. Слепо выполняя ТУ, можно упустить реальные потребности. Главный вывод, который можно сделать: лучший OEM-поставщик — это тот, который мыслит как инженер заказчика, берет на себя часть его головной боли по подбору и валидации компонента. Именно к такому подходу, судя по всему, и стремятся в отрасли, и именно это делает сотрудничество долгосрочным и результативным.

Поэтому, когда в следующий раз будете рассматривать варианты для своего проекта, смотрите не только на прайс-лист. Смотрите на готовность технологов задавать вопросы, на историю производства и на то, как поставщик относится к нестандартным задачам. Это и есть тот самый практический критерий, который решает всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель силовой с медным сердечником и стальной ленточной броней VV22: 0,6/1 кВ и ниже переменного тока частотой 50 Гц для стационарной прокладки в цепях передачи и распределения электроэнергии

Кабель силовой с медным сердечником и стальной ленточной броней VV22: 0,6/1 кВ и ниже переменного тока частотой 50 Гц для стационарной прокладки в цепях передачи и распределения электроэнергии -

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования.

Провод медный экранированный мягкий RVVVP: применяется для линий электропитания, управления и передачи сигналов электроприборов, приборов и другого оборудования. -

Кабель управления с медным ленточным экраном KVVP2: 450/750 В и ниже для систем управления, сигнализации и других систем

Кабель управления с медным ленточным экраном KVVP2: 450/750 В и ниже для систем управления, сигнализации и других систем -

Стальная прядь

Стальная прядь -

Кабели передачи электроэнергии 1KV

Кабели передачи электроэнергии 1KV -

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д.

Провод тканевый с мягким медным сердечником BVR: 450/750 В и ниже для силовых устройств, приборов и счетчиков и т. д. -

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина -

Силовой кабель с алюминиевым сердечником VLV: 0,6/1 кВ и ниже переменного тока частотой 50 Гц для стационарной прокладки в цепях передачи и распределения электроэнергии

Силовой кабель с алюминиевым сердечником VLV: 0,6/1 кВ и ниже переменного тока частотой 50 Гц для стационарной прокладки в цепях передачи и распределения электроэнергии -

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве

Силовой кабель YJV62 35kV: линии электропередачи и распределения 35 kV, немагнитный/бронированный стальной луженой лентой, для использования в строительстве -

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95

Жгуты проводов, жгуты изолированных воздушных кабелей JKLYJ 4×95 -

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства

Силовой кабель YJV22 10 kV: линии электропередачи и распределения 10 kV, бронированный стальной лентой, для строительства -

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv

Силовой кабель с алюминиевым сердечником YJLV22 для линий электропередачи и распределения среднего напряжения 10 kv

Связанный поиск

Связанный поиск- Знаменитый завод электропроводки

- Цена кабеля

- Ведущий завод силового кабеля

- Купить два провода

- Высокое напряжение шнур ваз производителей

- Купить провод 2

- Выдающиеся Электрические Провода Основные Страны Источника

- Знаменитый шнур питания н п э Поставщики

- Огнестойкий кабель frlsltx Поставщики

- Ведущий шнур питания n p e