OEM Электрическая катушка провода

Когда слышишь ?OEM электрическая катушка провода?, многие сразу представляют просто катушку с намотанным проводом. Но в этом и кроется первый профессиональный подводный камень. На деле, это не просто упаковка или транспортная единица. Это функциональный компонент, который напрямую влияет на скорость размотки на производственной линии, на сохранность изоляции, на удобство логистики и, в конечном счете, на себестоимость конечного продукта заказчика. Я много раз сталкивался с ситуацией, когда клиент, особенно начинающий, фокусируется только на цене за метр провода, полностью упуская из виду стоимость и качество самой катушки, а потом возникают простои на конвейере из-за неудобной размотки или брак из-за перегибов. Вот об этих нюансах, которые не пишут в стандартных спецификациях, и хочется порассуждать.

Материал и конструкция: где кроется экономия, а где — будущие проблемы

Пластик, дерево, картон, металл — выбор материала для шпули кажется очевидным. Но здесь всё упирается в вес провода и условия эксплуатации. Для легких сигнальных кабелей часто идут на картонные катушки — дешево и сердито. Однако, если производство находится в регионе с повышенной влажностью, как это часто бывает, картон может ?повести?, и вся партия на складе превратится в брак. Лично видел, как на одном из заводов в Ленинградской области из-за этого пришлось списывать несколько тонн кабеля. Казалось бы, мелочь, но убытки — колоссальные.

С пластиком тоже не всё просто. Дешевый вторичный пластик может не выдержать механической нагрузки при намотке тяжелого силового кабеля большого сечения. Бывает, фланцы катушки трескаются при транспортировке, и весь рулон распускается, как клубок. Поэтому для OEM поставок мы с коллегами всегда настаиваем на тестовой намотке и испытании на ударную вязкость материала шпули. Особенно это критично для автоматических высокоскоростных линий, где катушка должна вращаться без биения.

Конструкция фланцев и барабана — отдельная история. Стандартный диаметр посадочного отверстия — 76 мм или 152 мм, но бывают и исключения под старое оборудование. Однажды был заказ от завода, который модернизировал линию, но оставил старые размоточные станки. Пришлось разрабатывать нестандартную переходную втулку. Это к вопросу о том, что электрическая катушка провода — это всегда часть конкретного технологического процесса, и без понимания этого процесса можно легко ошибиться.

Маркировка и логистика: невидимые затраты

Казалось бы, что сложного в маркировке? Нанесение логотипа, номера партии, метража. Но в OEM-поставках это один из самых болезненных пунктов. Заказчик хочет, чтобы вся информация была нанесена прямо на фланец, причем стойкой краской, а не бумажной этикеткой, которая отвалится. А еще часто требуется нанесение QR-кода для автоматического учета на их складе. Технически это выполнимо, но стоимость катушки сразу вырастает на 15-20%.

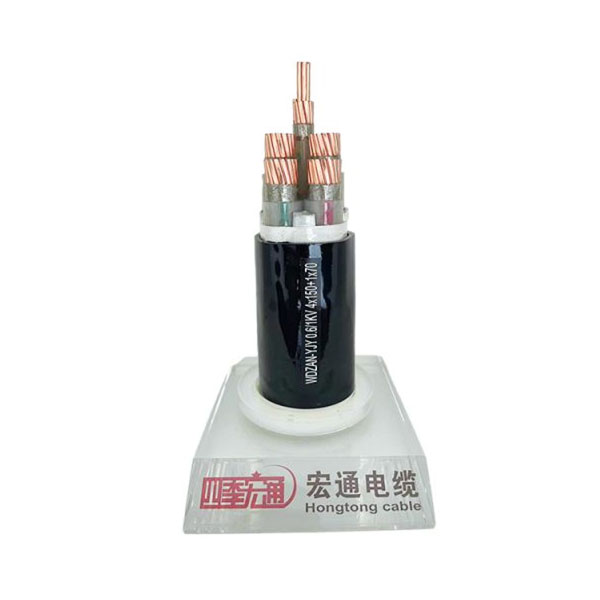

Здесь важно найти баланс. Иногда логичнее договориться о простой цветовой маркировке фланцев для разных типов провода внутри одного завода, а детальную информацию давать в сопроводительных документах. Это удешевляет продукт. В своей практике мы, анализируя потребности ООО Хэнань Хунтун Кабель, часто предлагаем клиентам такие компромиссные решения. Их производственная база в уезде Хуасянь позволяет гибко подстраиваться под такие нестандартные запросы, что для многих российских интеграторов является серьезным преимуществом.

Упаковка для перевозки — еще один момент. Катушки должны быть упакованы так, чтобы их можно было штабелировать в контейнере без повреждения нижних рядов. Неучет этого ведет к дополнительным тратам на деревянную обрешетку, что съедает всю выгоду от, казалось бы, низкой цены за сам провод. На сайте sjhtdl.ru в разделе логистики как раз есть фото того, как правильно сформирован пакет из катушек для морской перевозки — это хороший пример внимания к деталям.

Взаимодействие с производителем: почему ?как у всех? не работает

Самая большая ошибка — прислать производителю общую техническую спецификацию и ждать идеального результата. OEM — это всегда диалог. Нужно понимать, какие станки для намотки использует завод, какая у них максимальная скорость, есть ли система автоматического отреза. Например, для кабелей в ПВХ изоляции при высокоскоростной намотке может происходить нагрев и деформация изоляции на кромках фланцев. Решение — увеличить радиус закругления кромки фланца или снизить скорость.

Здесь полезно работать с производителями, у которых есть собственный полный цикл — от вытяжки меди до упаковки. Как у ООО Хэнань Хунтун Кабель. Их расположение в промышленной зоне производства пластмасс в Чэнгуане, по сути, позволяет контролировать и качество пластика для шпуль, что редкость. Это дает возможность экспериментировать с составом полимера для разных климатических условий, например, добавлять присадки для морозостойкости, что актуально для наших северных широт.

Из неудачного опыта: пытались как-то сэкономить, заказав катушки у стороннего подрядчика, а провод — у основного завода. В итоге получили расхождение в посадочных размерах, и половина партии не встала на размоточные станки клиента. Пришлось срочно искать токаря, чтобы все переточить. С тех пор настаиваю на том, чтобы катушка и провод производились в одной технологической связке.

Экономический аспект: считать не только цену за километр

При расчете стоимости OEM-поставки с катушками многие заказчики требуют отдельно вывести стоимость ?пустой бобины?, чтобы потом вернуть ее для повторного использования. На бумаге это выглядит логично. Но на практике возникают вопросы: кто несет затраты на обратную логистику? Как оценить износ катушки? Где и как ее хранить? Часто эти скрытые расходы превышают стоимость новой шпули.

Более рациональная модель, которую мы теперь часто предлагаем, — это считать катушку одноразовой расходной частью, но закладывать в цену провода ее утилизационную стоимость. То есть, цена немного выше, но зато клиент получает полную свободу и не забивает свой склад возвратной тарой. Для производителя же это стабильность, так как он может использовать более дешевые материалы, не рассчитанные на многократный оборот.

Этот подход хорошо ложится на философию многих современных китайских производителей, включая Хэнань Хунтун Кабель, которые ориентированы на оптимизацию общих издержек клиента, а не на сиюминутную минимальную цену. Их опыт, накопленный с 2016 года, показывает, что долгосрочные партнерские отношения строятся именно на таких комплексных решениях.

Взгляд в будущее: стандартизация и кастомизация

Казалось бы, два противоположных тренда. С одной стороны, рынок движется к стандартизации размеров и типоразмеров катушек для упрощения автоматизации складов. С другой — запрос на кастомизацию только растет: свой цвет, форма фланца под конкретный робот-укладчик, встроенные RFID-метки.

Думаю, будущее за гибкими производственными линиями у самого производителя кабеля. Чтобы можно было малыми партиями, но без огромных наценок, делать катушки под уникальные требования. Технически это уже возможно. Видел на той же производственной площадке в Хуасяне, как относительно быстро перенастраивают оборудование для намотки на нестандартную шпулю.

Итог моего размышления прост: OEM электрическая катушка провода — это не второстепенная деталь, а важный элемент цепочки создания стоимости. Ее проектирование должно начинаться не после того, как согласованы параметры провода, а одновременно с ним. И выбор поставщика, который способен видеть в этом не просто ?упаковку?, а инженерную задачу, — это уже половина успеха. Работа с такими компаниями, как упомянутая здесь, где все этапы под одним контролем, избавляет от множества головных болей, которые неизбежно возникают при сборном, разрозненном производстве. В этом, пожалуй, и есть главный профессиональный секрет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Витая пара

Витая пара -

Кабель с минеральной изоляцией в алюминиевой оболочке

Кабель с минеральной изоляцией в алюминиевой оболочке -

Силовой кабель YJLV22 35kV: линии электропередачи и распределения 35 kV, бронированный стальной лентой, для строительства

Силовой кабель YJLV22 35kV: линии электропередачи и распределения 35 kV, бронированный стальной лентой, для строительства -

Силовой кабель с алюминиевой жилой

Силовой кабель с алюминиевой жилой -

Провод в параллельной оболочке BLVVB: алюминиевый сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях

Провод в параллельной оболочке BLVVB: алюминиевый сердечник, ПВХ-изоляция, плоский, для стационарной проводки в жилых помещениях -

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах

Бронированный кабель управления KVV22:Для проводки сигналов управления и измерений в промышленных и горнодобывающих энергетических системах -

Солнечные фотоэлектрические провода

Солнечные фотоэлектрические провода -

Кабель связи

Кабель связи -

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания

Силовой кабель YJV 35 kv: линии электропередачи и распределения 35 kv, промышленные, коммерческие и гражданские здания -

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения

Кабель управления KVV: 450/750 В и ниже для систем управления, сигнализации, защиты и измерения -

Кабель без галогенов с низким дымовыделением

Кабель без галогенов с низким дымовыделением -

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина

Сшитый электрический кабель с низким дымовыделением и без галогенов с изоляцией из полиолефина

Связанный поиск

Связанный поиск- Кабель с изоляцией из сшитого полиэтилена с поливинилхлоридной оболочкой цена

- Алюминиевый порошковый провод цена

- Ведущие шнуры питания vvgng a ls

- Китайский провод мм

- Ведущие поставщики силового кабеля

- Провод высокого напряжения 8 клапаны цена

- Алюминиевая прядь цена

- Дешевые электрические провода 4 цена

- Высокое качество медный электрический провод поставщики

- Поливинилхлорид изолированные огнестойкие электрические провода завод